Un algorithme apprend à corriger les erreurs d'impression 3D pour différentes pièces, différents matériaux et différents systèmes.

Création d'une société d'essaimage

Des ingénieurs ont créé des imprimantes 3D intelligentes capables de détecter et de corriger rapidement les erreurs, même dans des conceptions inédites ou des matériaux inconnus comme le ketchup et la mayonnaise, en tirant des enseignements de l'expérience d'autres machines.

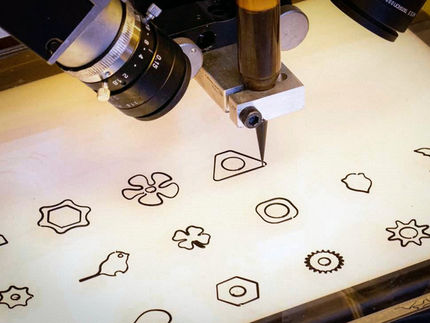

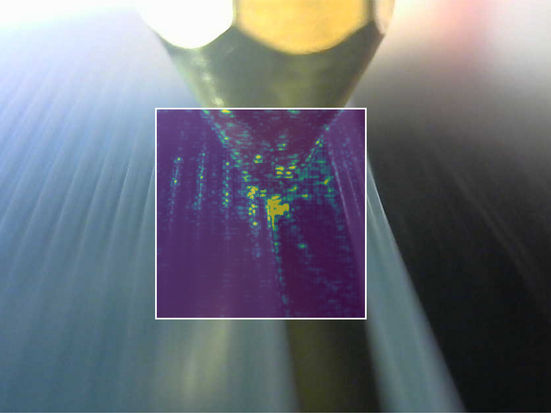

Exemple d'image de la buse d'une imprimante 3D utilisée par un algorithme d'apprentissage automatique pour détecter et corriger les erreurs en temps réel. Les régions surlignées montrent les aspects de l'image sur lesquels le système se concentre, ce qui permet de comprendre comment l'algorithme effectue ses prédictions.

Douglas Brion

Les ingénieurs de l'université de Cambridge ont mis au point un algorithme d'apprentissage automatique capable de détecter et de corriger une grande variété d'erreurs différentes en temps réel, et qui peut être facilement ajouté à des machines nouvelles ou existantes pour améliorer leurs capacités. Les imprimantes 3D utilisant l'algorithme pourraient également apprendre à imprimer de nouveaux matériaux par elles-mêmes. Les détails de leur approche à faible coût sont présentés dans la revue Nature Communications.

L'impression 3D a le potentiel de révolutionner la production de pièces complexes et personnalisées, telles que les composants d'avions, les implants médicaux personnalisés ou même les bonbons complexes, et pourrait également transformer les chaînes d'approvisionnement manufacturières. Cependant, elle est également vulnérable aux erreurs de production, qu'il s'agisse d'imprécisions à petite échelle, de faiblesses mécaniques ou de défaillances totales de la fabrication.

Actuellement, pour prévenir ou corriger ces erreurs, il faut qu'un travailleur qualifié observe le processus. L'ouvrier doit reconnaître une erreur (un défi même pour un œil exercé), arrêter l'impression, retirer la pièce et ajuster les paramètres pour une nouvelle pièce. En cas d'utilisation d'un nouveau matériau ou d'une nouvelle imprimante, le processus prend plus de temps car l'ouvrier doit apprendre la nouvelle configuration. Même dans ce cas, des erreurs peuvent être manquées car les travailleurs ne peuvent pas observer en permanence plusieurs imprimantes en même temps, en particulier pour les longues impressions.

"L'impression 3D est un défi parce qu'il y a beaucoup de choses qui peuvent mal tourner, et donc très souvent les impressions 3D échouent", a déclaré le Dr Sebastian Pattinson du département d'ingénierie de Cambridge, auteur principal de l'article. "Lorsque cela se produit, tout le matériel, le temps et l'énergie que vous avez utilisés sont perdus".

Les ingénieurs ont développé une surveillance automatisée de l'impression 3D, mais les systèmes existants ne peuvent détecter qu'une gamme limitée d'erreurs dans une pièce, un matériau et un système d'impression.

"Ce qu'il faut vraiment, c'est un système de "voiture sans conducteur" pour l'impression 3D", a déclaré le premier auteur Douglas Brion, également du département d'ingénierie. "Une voiture sans conducteur serait inutile si elle ne fonctionnait que sur une seule route ou dans une seule ville - elle doit apprendre à généraliser dans différents environnements, villes et même pays. De même, une imprimante "sans conducteur" doit fonctionner pour de multiples pièces, matériaux et conditions d'impression."

Brion et Pattinson affirment que l'algorithme qu'ils ont développé pourrait être la "voiture sans conducteur" que les ingénieurs recherchent.

"Ce que cela signifie, c'est que vous pourriez avoir un algorithme qui peut regarder toutes les différentes imprimantes que vous exploitez, en surveillant constamment et en apportant des modifications si nécessaire - en gros, en faisant ce qu'un humain ne peut pas faire", a déclaré Pattinson.

Les chercheurs ont formé un modèle de vision par apprentissage profond en lui montrant environ 950 000 images capturées automatiquement pendant la production de 192 objets imprimés. Chacune des images était étiquetée avec les paramètres de l'imprimante, tels que la vitesse et la température de la buse d'impression et le débit du matériau d'impression. Le modèle a également reçu des informations sur la distance entre ces paramètres et les bonnes valeurs, ce qui a permis à l'algorithme d'apprendre comment les erreurs se produisent.

"Une fois entraîné, l'algorithme peut déterminer, simplement en regardant une image, quel paramètre est correct et quel paramètre est incorrect - un paramètre particulier est-il trop élevé ou trop bas, par exemple, et appliquer la correction appropriée", a déclaré M. Pattinson. "Et ce qui est génial, c'est que les imprimantes qui utilisent cette approche pourraient recueillir des données en permanence, de sorte que l'algorithme pourrait également s'améliorer en permanence."

En utilisant cette approche, Brion et Pattinson ont pu réaliser un algorithme généralisable - en d'autres termes, il peut être appliqué pour identifier et corriger les erreurs dans des objets ou des matériaux non familiers, ou même dans de nouveaux systèmes d'impression.

"Lorsque vous imprimez avec une buse, quel que soit le matériau utilisé - polymères, béton, ketchup ou autre - vous pouvez obtenir des erreurs similaires", a déclaré Brion. "Par exemple, si la buse se déplace trop rapidement, vous vous retrouvez souvent avec des gouttes de matériau, ou si vous expulsez trop de matériau, les lignes imprimées se chevauchent et forment des plis.

"Les erreurs qui résultent de paramètres similaires auront des caractéristiques similaires, quelle que soit la pièce imprimée ou le matériau utilisé. Comme notre algorithme a appris des caractéristiques générales communes à différents matériaux, il a pu dire : "Oh, les lignes imprimées forment des plis, donc nous poussons probablement trop de matériau".

Par conséquent, l'algorithme qui a été formé en utilisant un seul type de matériau et de système d'impression a pu détecter et corriger des erreurs dans différents matériaux, des polymères techniques au ketchup et à la mayonnaise, sur un autre type de système d'impression.

À l'avenir, l'algorithme formé pourrait être plus efficace et plus fiable qu'un opérateur humain pour repérer les erreurs. Cela pourrait être important pour le contrôle de la qualité dans des applications où la défaillance d'un composant pourrait avoir de graves conséquences.

Avec le soutien de Cambridge Enterprise, l'organe de commercialisation de l'université, Brion a créé Matta, une entreprise dérivée qui développera la technologie pour des applications commerciales.

"Nous nous intéressons à la façon dont cette technologie pourrait fonctionner dans les industries à forte valeur ajoutée, telles que l'aérospatiale, l'énergie et l'automobile, où les technologies d'impression 3D sont utilisées pour fabriquer des pièces coûteuses et de haute performance", a déclaré M. Brion. "La fabrication d'un seul composant peut prendre des jours ou des semaines, pour un coût de plusieurs milliers de livres. Une erreur qui se produit au départ peut ne pas être détectée avant que la pièce ne soit terminée et inspectée. Notre approche permettrait de repérer l'erreur en temps réel, ce qui améliorerait considérablement la productivité de la fabrication."

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.

Publication originale

Autres actualités du département science

Actualités les plus lues

Plus actualités de nos autres portails

Il se trame quelque chose dans l'industrie chimique…

Voilà à quoi ressemble le véritable esprit pionnier : De nombreuses start-ups innovantes apportent des idées fraîches, de la passion et un esprit d'entreprise pour changer positivement le monde de demain. Plongez dans l'univers de ces jeunes entreprises et profitez de la possibilité d'entrer en contact avec leurs fondateurs.