Le Fraunhofer ISE présente des couches de transport ultrafines pour les électrolyseurs

Les membranes d'échange de protons (PEM) sont l'une des technologies les plus prometteuses pour la production d'hydrogène vert par électrolyse. Afin de réduire les coûts des matériaux et de fabrication des électrolyseurs PEM, l'Institut Fraunhofer pour les systèmes d'énergie solaire (ISE) étudie des processus de production évolutifs. Pour la première fois, il est parvenu à produire des couches de transport poreuses ultrafines en titane à l'aide d'un procédé de sérigraphie, réduisant ainsi le coût des matériaux catalytiques. L'équipement utilisé est conforme aux normes industrielles et évolutif.

L'électrolyse PEM est une technologie clé pour la montée en puissance de l'économie verte de l'hydrogène, car elle peut fonctionner avec une densité de puissance élevée et une alimentation flexible à partir d'énergies renouvelables. Outre la membrane recouverte d'un catalyseur, les couches de transport poreuses (PTL) sont essentielles à ses performances. En tant que "poumons" de la membrane recouverte de catalyseur, les PTL sont responsables du transport de l'eau et des gaz, entre autres. L'optimisation de la PTL et de ses propriétés de surface est un levier majeur pour réduire les coûts et augmenter les performances de l'électrolyse PEM. C'est pourquoi cette couche est de plus en plus au centre de nos recherches", explique Stefan Bercher, chef de projet au Fraunhofer ISE.

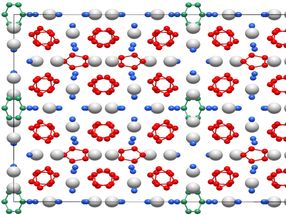

Pour améliorer les propriétés de la surface, des couches de titane microporeuses (MPL) sont appliquées entre la couche PTL et la membrane recouverte de catalyseur. Grâce à leur faible rugosité de surface, elles permettent d'utiliser des couches de catalyseur avec une charge d'iridium considérablement réduite, car elles améliorent sensiblement le contact avec le catalyseur et donc son utilisation. Elles facilitent également l'utilisation de membranes plus fines, ce qui réduit les pertes ohmiques. L'objectif du groupe de projet du Fraunhofer ISE était d'adapter de manière optimale les MPL à base de titane à la couche catalytique à contacter et de les rendre aussi fines que possible, étant donné que ces métaux figurent parmi les principaux facteurs de coût dans les électrolyseurs.

"Au Fraunhofer ISE, nous avons des décennies d'expérience dans la fabrication et la caractérisation de composants pour l'électrolyse PEM. Nous utilisons ce savoir-faire en matière d'ingénierie des interfaces pour optimiser les deux couches ensemble, plutôt que séparément comme par le passé", explique Tom Smolinka, chef du département Électrolyse et infrastructure de l'hydrogène au Fraunhofer ISE.

Preuve de concept réussie avec le processus de sérigraphie

Pour imprimer les structures MPL ultrafines, le Fraunhofer ISE utilise le procédé de sérigraphie, avec lequel l'institut a de nombreuses années d'expérience dans le domaine de la production photovoltaïque. Comme la sérigraphie permet un contrôle précis de l'épaisseur et de la structure des couches, l'équipe du projet voit un grand potentiel dans cette technologie.

Dans une série de tests, les chercheurs ont cherché à savoir si les PTL revêtues de couches de transport microporeuses donnaient de meilleurs résultats que les PTL disponibles dans le commerce. Les différentes étapes de production et les paramètres du processus d'impression ont été optimisés, depuis le mélange de l'encre avec des particules de titane jusqu'au frittage, en passant par le processus de sérigraphie sur un équipement industriel standard. Lors de la caractérisation ultérieure de la couche MPL imprimée sur une PTL grossière, la rugosité et la performance de la surface ont été mesurées en particulier. "Nous avons pu imprimer des couches très fines d'environ 20 µm d'épaisseur et réduire la rugosité de la surface de 46 %. Cela améliore le contact de la couche catalytique, dans laquelle la charge du métal précieux et coûteux qu'est l'iridium est continuellement réduite", explique Stefan Bercher. C'est la clé pour atteindre les objectifs européens en matière d'économies de matériaux et de lancement sur le marché malgré des ressources limitées. L'équipe de recherche est maintenant à la recherche de partenaires industriels pour continuer à optimiser et à adapter la couche microporeuse aux couches de transport poreuses spécifiques aux clients.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.