Une nouvelle couche protectrice rend les batteries plus performantes

Une solution universelle qui protège indirectement le climat

Une équipe de recherche de l’Institut Paul Scherrer PSI a développé une nouvelle méthode durable qui permet d’augmenter la performance électrochimique des batteries lithium-ions. Les premiers tests menés sur des accumulateurs haute tension modifiés de cette manière se sont avérés concluants. Les batteries lithium-ion pour véhicules électriques, par exemple, pourraient ainsi devenir nettement plus efficaces.

Les batteries lithium-ions sont considérées comme une technologie clé de la décarbonisation. Dans le monde entier, des scientifiques travaillent donc à améliorer continuellement leur performance, entre autres en augmentant leur densité énergétique. «Une possibilité pour y arriver est d’augmenter la tension d’exploitation, explique Mario El Kazzi du Centre des sciences de l’énergie et de l’environnement à l’Institut Paul Scherrer PSI. Si la tension augmente, la densité énergétique augmente également.»

Mais il y a un problème: des tensions d’exploitation de plus de 4,3 volts, induisent d’importants processus de dégradation chimique et électrochimique à la jonction de la cathode (pôle positif) et de l’électrolyte (milieu conducteur). La surface des matériaux cathodiques est fortement endommagée par la libération d’oxygène, la dissolution des métaux de transition et la reconstruction structurelle, ce qui entraîne une augmentation continue de la résistance de la cellule et une baisse de la capacité. C’est la raison pour laquelle les éléments de batteries commerciales, comme celles des voitures électriques, ne fonctionnent à ce jour qu’avec une tension maximale de 4,3 volts.

Pour résoudre ce problème, Mario El Kazzi et son équipe ont développé une nouvelle méthode, qui permet de stabiliser la surface de la cathode en la recouvrant d’une mince couche protectrice uniforme. Les scientifiques font état de leur découverte dans une étude publiée dans la revue spécialisée ChemSusChem (Wiley).

Des tensions d’exploitation pouvant atteindre 4,8 volts

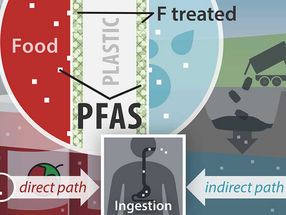

Le procédé s’articule autour d’un gaz qui se forme comme sous-produit lors de la production de plastiques tels que le PTFE, le PVDF et la mousse plastique: le trifluorométhane, dont la formule chimique est CHF3. Dans leur laboratoire, Mario El Kazzi et son équipe ont induit, par une température de 300 degrés Celsius, une réaction entre le CHF3 et la couche mince en carbonate de lithium qui recouvre la cathode. Le lithium se transforme alors en fluorure de lithium (LiF) au niveau de la couche limite. Fait important: les atomes de lithium du matériau de la cathode demeurent sous forme d’ions, c’est-à-dire de particules chargées positivement. Ces ions de lithium doivent en effet pouvoir continuer à se déplacer entre la cathode et l’anode (pôle négatif) lors de la charge et de la décharge, afin que la capacité de l’accumulateur ne soit pas réduite lors de son utilisation ultérieure.

Lors de l’étape suivante, les scientifiques ont contrôlé l’efficacité de la couche protectrice en faisant des tests électrochimiques à des tensions d’exploitation élevées. Le résultat s’est avéré réjouissant: la couche protectrice est restée stable même lors de tensions d’exploitation élevées. Elle protégeait si bien le matériau de la cathode que des tensions d’exploitation de 4,5 volts, voire de 4,8 volts ont été possibles.

Comparé aux batteries dont les cathodes n’étaient pas protégées, celles qui étaient équipées du revêtement ont fait beaucoup mieux pour l’ensemble des paramètres. Ainsi, après 100 cycles de charge et de décharge, l’impédance, c’est-à-dire la résistance des ions lithium à l’interface de la cathode, était inférieure d’environ 30 pour cent à celle des batteries dont la cathode n’avait pas été traitée. «Cela indique clairement que notre couche protectrice atténue l’augmentation de la résistance due aux réactions qui se produisent normalement aux interfaces», précise Mario El Kazzi

Le maintien de la capacité a été comparé également. Cette expression désigne la quantité d’ions lithium qui peuvent toujours migrer de la cathode à l’anode au bout d’un certain nombre de cycle de charge et de décharge. Plus cette valeur est proche de 100 pour cent, plus la chute de capacité est faible. Or là également, la batterie avec revêtement de la cathode s’est révélée supérieure lors des tests: le maintien de la capacité était de 94 pour cent au bout de 100 cycles de charge et de décharge, sans ralentissement de la vitesse de charge, alors que la batterie non traitées n’atteignait que 80 pour cent.

Une solution universelle qui protège indirectement le climat

Le procédé de revêtement développé au PSI ouvre de nouvelles possibilités pour augmenter la densité énergétique de différents types de batteries: «Nous pouvons partir du principe que notre couche protectrice au fluorure de lithium (LiF) est universellement applicable à la majeure partie des matériaux cathodiques, souligne Mario El Kazzi. Elle fonctionne aussi avec les batteries à haute tension riches en nickel et en lithium, par exemple.»

Autre aspect important de cette nouvelle méthode: le trifluorométhane est un puissant gaz à effet de serre et plus de 10 000 fois plus nocif pour le climat que le dioxyde de carbone. Il ne doit donc en aucun cas se retrouver dans l’atmosphère. Pour Mario El Kazzi, sa conversion en une couche mince uniforme de LiF apposée à la surface des matériaux cathodiques représente une solution efficace pour monétariser ce gaz en l’intégrant dans une économie circulaire. Le nouveau procédé de revêtement permet de recycler le CHF3 et de le fixer durablement sous forme de couche protectrice dans les cathodes à haute tension.