L'ancien devient nouveau - comment de nouveaux produits chimiques sont fabriqués à partir d'huile de friture usagée

Réaction sélective en un seul point

Annonces

Chaque année, 119 millions de tonnes d'huile végétale usagée sont produites dans le monde, principalement dans les cuisines commerciales et les restaurants. Seule une petite partie est réutilisée, par exemple pour la production de carburants tels que le biodiesel. À l'Institut Leibniz de catalyse de Rostock (LIKAT), l'étudiante en doctorat Fairoosa Poovan a mis au point, dans le groupe de recherche du professeur Matthias Beller, un catalyseur qui utilise l'huile de cuisson usagée pour synthétiser des amines primaires. Ces amines sont des précurseurs importants pour une variété de produits de notre vie quotidienne, y compris la fabrication de médicaments.

Économie circulaire pour le carbone

Cette recherche soutient les objectifs sociaux mondiaux d'une économie neutre en CO2 et de la neutralité climatique. Jusqu'à présent, les huiles de cuisson usagées ont été principalement transformées en biocarburants. Cela signifie que le carbone atomique contenu dans l'huile de cuisson usagée brûle avec le diesel et est libéré dans l'atmosphère sous forme de CO2, ce qui a des conséquences négatives sur le climat. Il serait plus judicieux de conserver le carbone lors du recyclage de l'huile de cuisson usagée et de le réintroduire dans le cycle, là où il est également nécessaire. Après tout, le carbone est contenu dans presque tous nos produits quotidiens.

Face au changement climatique, les sociétés du monde entier apprennent à se passer des sources de carbone fossile telles que le charbon, le pétrole et le gaz. Par ailleurs, la chimie collabore avec d'autres disciplines scientifiques pour développer des concepts et des produits qui suivent le principe directeur de l'économie circulaire. Il s'agit notamment d'obtenir à l'avenir du carbone pour nos biens économiques à partir de déchets organiques et plastiques. Dans ce domaine, l'Institut Leibniz de catalyse travaille en étroite collaboration avec l'Université Otto von Guericke de Magdebourg et l'Institut Max Planck des systèmes techniques complexes de Magdebourg. L'un des objectifs communs de cette coopération est de trouver de nouvelles applications pour les déchets (biosourcés).

Amines de produits en vrac

"Notre objectif est d'utiliser l'huile de cuisson usagée comme matière première chimique utile pour la production de produits de valeur", explique Fairoosa Poovan. "Les amines étaient un choix évident. Il s'agit de dérivés de l'ammoniac (NH3) dont la chimie organique a besoin à grande échelle. Il existe des dizaines de types d'amines et le marché mondial est estimé à plus de 16 milliards de dollars américains.

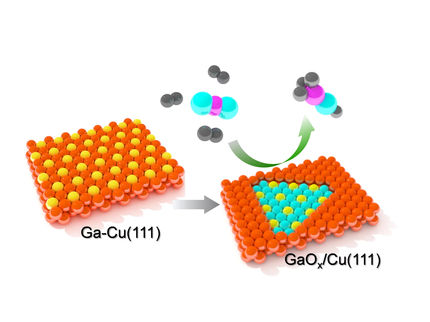

L'huile de cuisson usagée contient des acides gras à longue chaîne qui peuvent être transformés en d'autres produits chimiques précieux. Avec un catalyseur approprié et en présence d'ammoniac et d'hydrogène, ils peuvent également être convertis en amines. Lorsque l'un des trois atomes d'hydrogène de l'ammoniac est remplacé par un autre groupe, les chimistes appellent ces amines des "amines primaires" (R-NH2). Fairoosa Poovan a développé un catalyseur à base de cobalt sous la supervision de son directeur de thèse Matthias Beller et de Jagadeesh Rajenahally, qui peut convertir efficacement l'huile de cuisson usagée en amines primaires d'acides gras.

Le plus grand défi consistait à trouver un moyen sélectif et rentable de produire ces amines primaires à partir de biodéchets. Jusqu'à présent, l'industrie utilisait la "voie nitrile" pour produire des amines d'acide gras. Toutefois, ce procédé bien établi présente des inconvénients. Il nécessite des conditions de réaction difficiles, implique plusieurs étapes de réaction et aboutit finalement à un mélange de différentes amines (primaires, secondaires et tertiaires), qui sont difficiles à séparer en raison de leur similarité structurelle.

Réaction sélective en un seul point

La synthèse industrielle des amines grasses comporte trois étapes. Premièrement : hydrolyse de l'huile végétale en acides gras. Deuxièmement, amination-déshydratation des acides gras à haute température (plus de 250 °C) en présence de catalyseurs à base d'oxyde métallique (par exemple, oxyde d'aluminium ou oxyde de zinc) pour produire des nitrates gras. Enfin, dans un troisième temps, l'hydrogénation permet de produire les amines souhaitées.

"Notre objectif était de maintenir le processus aussi simple que possible et de développer un système à pot unique dans lequel nous combinons toutes les substances, y compris le catalyseur, sous forme de solution dans un seul récipient. Cela améliore considérablement l'efficacité des ressources, des atomes et des réactions", explique Mme Fairoosa. Par rapport au processus industriel, son procédé fonctionne à des températures plus modérées et, grâce à l'efficacité élevée du catalyseur, l'amine primaire est produite avec une "excellente sélectivité", comme elle le dit. Il s'agit également d'un moyen économique de produire des amines, car Fairoosa utilise le cobalt de Poovan, un métal de base, comme catalyseur.

Pour l'expérience, Fairoosa Poovan a utilisé de l'huile de tournesol disponible dans le commerce et utilisée pour la cuisine. Après filtration, elle l'a analysée dans un laboratoire de qualité alimentaire accrédité, Lufa Northwest. Les huiles alimentaires sont un système complexe de différents composants d'acides gras. La plupart d'entre eux ont une longueur de chaîne de 16 ou 18 atomes de carbone, de sorte que les amines produites diffèrent également en fonction de la longueur de la chaîne d'acide gras. Selon Fairoosa Poovan, il est important de connaître le rapport des différents acides gras dans l'huile alimentaire utilisée afin de pouvoir évaluer la réaction ainsi que la fonction et l'efficacité du catalyseur.

Adapté à la dégradation des polymères

Le procédé peut tout aussi bien être utilisé pour l'upcycling des plastiques, dont le problème de recyclage est très similaire, même à une échelle similaire. Chaque année, 300 millions de tonnes de produits en plastique quittent les installations de production dans le monde entier. Selon les chiffres officiels, 53 % de ce qui finit dans les poubelles jaunes, du moins en Allemagne, est recyclé "énergétiquement", c'est-à-dire incinéré.

Ce qui nous ramène au point de départ. "L'économie circulaire est incontournable", conclut la chimiste. Elle soutiendra sa thèse à l'université de Rostock l'année prochaine.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.