Nouvelles approches pour la production rentable et à grande vitesse de piles à combustible

Annonces

L'Institut Fraunhofer pour la technologie laser ILT montrera aux experts de l'industrie de l'hydrogène comment les technologies laser avancées contribuent à ouvrir la voie à la percée de la technologie de l'hydrogène lors du salon et de la conférence internationale Hy-fcell, qui se tiendra à Stuttgart les 8 et 9 octobre 2024. Au stand 4E51 dans le hall 4, l'institut basé à Aix-la-Chapelle démontrera quelles innovations peuvent répondre à la demande croissante en matière de technologie de l'hydrogène et comment la technologie laser augmente l'efficacité, réduit les coûts et améliore la durabilité de la production de piles à combustible.

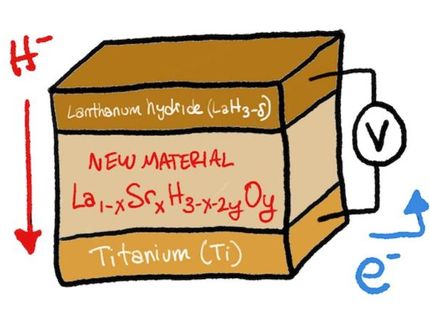

Soudage à double faisceau d'une plaque bipolaire : Ce procédé innovant permet une production plus rapide et plus efficace des piles à combustible PEM grâce à l'utilisation de deux faisceaux laser simultanés.

© Fraunhofer ILT, Aachen

Pour que la technologie de l'hydrogène devienne un élément clé de la transition énergétique, elle doit faire un pas en avant décisif : vers une application à grande échelle. Or, les principaux facteurs qui freinent cette percée tant attendue sont les coûts élevés des matériaux onéreux et les processus de fabrication complexes des piles à combustible et des électrolyseurs.

L'Institut Fraunhofer pour la technologie laser ILT s'attaque à ces défis et travaille d'arrache-pied pour développer des solutions rentables et évolutives. Lors du salon Hy-fcell 2024 à Stuttgart, l'institut basé à Aix-la-Chapelle présentera des innovations pionnières dans le hall 4, stand 4E51, des transformations qui contribuent à rendre les processus de production considérablement plus économiques et durables à la fois.

Séchage des électrodes par laser : efficacité énergétique, rapidité et gain de place dans la production de piles à combustible

La demande de piles à combustible augmentant, il devient de plus en plus important de rendre les processus de production plus efficaces. Pourtant, un défi majeur demeure : le séchage des couches d'électrodes appliquées par voie humide pour l'assemblage membrane-électrode (AME) dans la pile à combustible à membrane électrolyte polymère (PEM). Traditionnellement, ce processus est réalisé dans de grands fours à convection, qui consomment beaucoup d'énergie et occupent un espace considérable dans un hall de production.

Le Fraunhofer ILT a mis au point une technologie de séchage assistée par laser qui résout ces problèmes. L'utilisation de lasers, qui exposent les électrodes de manière sélective, réduit le temps de séchage de plusieurs minutes à quelques secondes seulement. Cette réduction drastique du temps de séchage augmente considérablement la vitesse de production, en particulier dans le processus de bobine à bobine. En outre, ce procédé réduit les besoins en énergie par rapport aux fours continus conventionnels fonctionnant au gaz. En outre, le système laser nécessite beaucoup moins d'espace, ce qui permet d'avoir une ligne de production plus compacte et plus flexible.

"En mettant au point un procédé de rouleau à rouleau basé sur le laser pour la production d'unités d'électrodes à membrane, nous faisons un pas important vers l'amélioration de l'efficacité des processus de fabrication des piles à combustible. Avec notre technologie de séchage assistée par laser, nous établissons une nouvelle norme qui non seulement augmente la vitesse de production, mais optimise également l'efficacité énergétique et l'utilisation de l'espace", explique Manuella Guirgues du groupe Thin Film Processing du Fraunhofer ILT.

Revêtements anticorrosion pour les plaques bipolaires : augmentation de l'efficacité et réduction des coûts dans la production de piles à combustible

Les conditions chimiques agressives qui règnent dans les piles à combustible PEM, en particulier, posent de nouveaux défis à la production. La protection des plaques bipolaires métalliques (BPP) contre la corrosion est essentielle non seulement pour la durée de vie de la cellule, mais aussi pour l'efficacité de l'ensemble de la pile à combustible.

Lorsque les BPP sont revêtues par dépôt chimique ou physique en phase vapeur sous vide, les coûts augmentent et la production ralentit. Le Fraunhofer ILT travaille sur un procédé qui combine le revêtement par pulvérisation et le traitement par faisceau laser afin d'obtenir une finition électriquement conductrice et résistante à la corrosion sur les plaques bipolaires métalliques, sans qu'il soit nécessaire de recourir à un procédé sous vide gourmand en énergie.

Cette approche permet non seulement de réduire considérablement les coûts de production grâce à l'utilisation de matériaux rentables, mais aussi de mieux s'intégrer dans les processus de fabrication en continu. La grande évolutivité du procédé permet de répondre efficacement au marché croissant des piles à combustible PEM.

Julius Funke, du groupe Fonctionnalisation à haute température, souligne : "Notre méthode basée sur le laser pour la production de couches de protection contre la corrosion offre une alternative efficace et rentable aux procédés sous vide traditionnels. Elle permet une production plus rapide et une meilleure évolutivité, ce qui est crucial pour répondre à la demande croissante de piles à combustible PEM."

Optimisation de la production de piles à combustible grâce au soudage par double faisceau et à la réparation des outils de formage

Le soudage à double faisceau peut également être utilisé pour accélérer la production ailleurs. Ce procédé utilise simultanément deux faisceaux laser pour souder les plaques bipolaires métalliques, une technique qui permet de réduire le temps de cycle de près de 50 % sans compromettre la qualité des soudures. Lorsque les deux faisceaux sont utilisés pour souder en un point, la dynamique du bain de fusion peut être influencée de manière sélective, ce qui permet d'augmenter la vitesse de soudage et d'éviter les défauts typiques tels que le bossage. Ce procédé permet une production plus rapide et plus efficace qui répond aux exigences croissantes de la technologie de l'hydrogène.

La production de BPP métalliques est également entravée par la durée de vie des aciers à outils utilisés. Les outils sont susceptibles de s'user en raison des charges mécaniques élevées qu'ils subissent. L'approche adoptée par ILT consiste à remplacer les aciers à outils coûteux par des aciers de construction et à appliquer des revêtements de protection contre l'usure de haute qualité à l'aide d'un revêtement par laser à très grande vitesse (EHLA). Par rapport aux aciers à outils conventionnels, les pièces revêtues présentent une résistance à l'usure par frottement supérieure à un facteur de 10. Le procédé EHLA permet également de réparer les zones endommagées des outils, ce qui permet de les adapter et de les réutiliser. Cette technologie prolonge considérablement la durée de vie des outils, ce qui permet de réduire les coûts de production et d'accroître la durabilité de la fabrication.

Le Fraunhofer ILT développe un certain nombre de procédés pour rendre plus efficace la chaîne de fabrication des composants des piles à combustible. Il s'agit notamment du découpage à grande vitesse, qui permet de découper avec précision les BPP et de découper directement les trous d'alimentation du support. Une approche innovante consiste à introduire par laser des microstructures dans les BPP métalliques, qui réduisent la résistance de contact électrique et chassent l'eau de la zone de contact pendant le fonctionnement de la pile à combustible. Les chercheurs d'Aix-la-Chapelle étudient également de manière intensive la structuration et le soudage des BPP composés et des AME afin d'automatiser davantage la production de piles à combustible et de la rendre plus efficace.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.