Une nouvelle compréhension de la catalyse enzymatique

BASF et l'université de Graz développent un modèle assisté par ordinateur fondamentalement nouveau pour optimiser l'efficacité des processus de production biocatalytique

De nombreux facteurs influencent l'efficacité des enzymes utilisées pour produire des produits chimiques. Trouver les conditions de réaction optimales demande donc beaucoup de temps et de ressources. Des chercheurs de BASF, du Centre autrichien de recherche en biotechnologie industrielle (acib) et de l'université de Graz, en Autriche, ont mis au point un modèle assisté par ordinateur fondamentalement nouveau qui peut améliorer les performances des enzymes et permettre aux nouveaux processus de production biocatalytique de passer plus rapidement du laboratoire à la fabrication industrielle.

Les enzymes sont des protéines qui remplissent de nombreuses fonctions dans le corps humain et dans tous les autres organismes. Ce sont des catalyseurs biologiques qui accélèrent les réactions chimiques. Les enzymes sont impliquées dans presque tous les processus métaboliques de l'organisme, tels que la digestion des aliments ou la formation des cellules et des tissus. L'industrie chimique utilise également des enzymes comme biocatalyseurs dans les processus de production. BASF les utilise pour fabriquer des produits tels que des vitamines, des arômes ou des ingrédients pour les cosmétiques et les détergents.

Mais les enzymes sont très sensibles et cessent de fonctionner correctement si, par exemple, la température est trop élevée. "Elles ne sont alors plus correctement repliées et perdent leur structure tridimensionnelle, ce qui signifie qu'aucune réaction catalytique ne peut plus avoir lieu dans leur centre actif", explique le Dr Stefan Seemayer, responsable mondial de l'ingénierie computationnelle des protéines chez BASF. Cependant, les enzymes ne peuvent pas non plus fonctionner de manière optimale lorsque les températures sont trop basses, ce qui entraîne des volumes moindres du produit souhaité.

L'activité des biocatalyseurs peut également être influencée par des substances contenues dans le milieu réactionnel, comme les solvants. "Nous avons besoin de solvants pour que les enzymes puissent produire rapidement de grandes quantités du produit final souhaité à partir des matières premières, par exemple les graisses", explique M. Seemayer. Sans solvants, les enzymes ne peuvent pas accéder pleinement aux substances et les transformer en d'autres matériaux. Mais si la concentration du solvant ou la température sont trop élevées, les enzymes perdent leur structure et cessent d'être actives. En revanche, si la concentration ou la température sont trop faibles, cela peut réduire le rendement du produit.

Trouver une combinaison optimale de température et de concentration de solvant

"Pour obtenir les plus grandes quantités possibles du produit souhaité, nous devons trouver le point optimal pour l'enzyme, où la température de la réaction et la concentration du solvant entraînent la plus grande activité possible", souligne M. Seemayer.

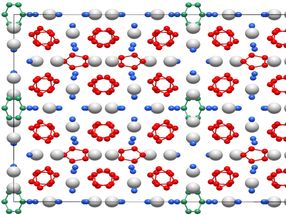

Dans le passé, la détermination de cette combinaison optimale de température et de concentration de solvant était un processus complexe impliquant de nombreuses expériences en laboratoire. Des chercheurs de BASF, de l'acib et de l'université de Graz ont maintenant développé un modèle de régression comme extension des modèles biochimiques conventionnels. Un modèle de régression est une méthode statistique utilisée pour analyser et prédire les réactions biochimiques sur la base de données scientifiques collectées. Ce modèle facilite considérablement la détermination de la combinaison optimale. Seuls quelques tests préliminaires en laboratoire, tels que la détermination de la courbe de dépliage de l'enzyme, sont nécessaires. Les données obtenues sont introduites dans le modèle informatique, qui calcule alors la combinaison optimale de la température de réaction et de la concentration du solvant pour obtenir la meilleure performance possible de l'enzyme.

"Cela semble simple, mais cela améliore considérablement l'efficacité des processus biocatalytiques et nous permet de mieux comprendre la catalyse enzymatique", explique M. Seemayer. En raison de leur importance scientifique majeure, les chercheurs ont pu publier leurs résultats dans l'une des revues scientifiques les plus renommées, Nature Communications.

Grâce à cette nouvelle méthode, il est possible de comparer plus facilement différentes enzymes entre elles et d'optimiser leurs performances. "Cela réduit considérablement nos efforts pour trouver les conditions les plus appropriées pour chaque nouveau processus de production. Nous pouvons donc conclure plus rapidement nos travaux de recherche et de développement en laboratoire et commencer à augmenter la production plus rapidement. Cela réduit considérablement les coûts et la consommation de ressources, améliorant ainsi la durabilité de la biocatalyse", souligne M. Seemayer.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.