Des chimistes inventent un moyen plus efficace d'extraire le lithium des sites miniers, des champs pétrolifères et des piles usagées

L'optimisation du nouveau procédé en termes de vitesse d'extraction et d'efficacité pourrait changer la donne pour l'approvisionnement national en lithium

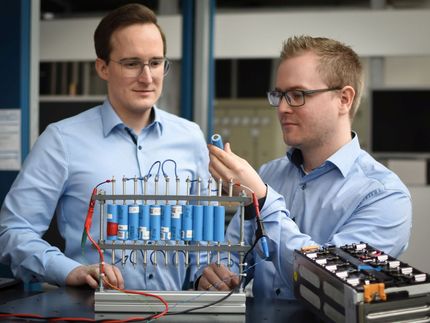

Des chimistes du laboratoire national Oak Ridge du ministère de l'énergie ont inventé un moyen plus efficace d'extraire le lithium des déchets liquides provenant des sites miniers, des champs pétrolifères et des batteries usagées. Ils ont démontré qu'un minéral commun peut adsorber au moins cinq fois plus de lithium que les matériaux adsorbants précédemment développés.

Pour soutenir l'économie circulaire, l'hydroxyde d'aluminium peut extraire 37 milligrammes de lithium par gramme de sorbant récupérable en une seule étape.

Jayanthi Kumar, Parans Paranthaman and Philip Gray/ORNL, U.S. Dept. of Energy

"Il s'agit d'un processus d'absorption de lithium élevé et peu coûteux", a déclaré Parans Paranthaman, membre de l'ORNL et de l'Académie nationale des inventeurs, qui a déposé 58 brevets. Il a dirigé l'expérience de validation du concept avec Jayanthi Kumar, un chimiste des matériaux de l'ORNL spécialisé dans la conception, la synthèse et la caractérisation des matériaux en couches.

"Le principal avantage de cette méthode est qu'elle fonctionne dans une plage de pH plus large, de 5 à 11, par rapport à d'autres méthodes d'extraction directe du lithium", a déclaré M. Paranthaman. Le processus d'extraction sans acide se déroule à 140 degrés Celsius, alors que les méthodes traditionnelles font griller les minéraux extraits à 250 degrés Celsius avec de l'acide ou à 800 à 1000 degrés Celsius sans acide.

L'équipe a déposé une demande de brevet pour cette invention.

Le lithium est un métal léger couramment utilisé dans les batteries rechargeables à forte densité énergétique. Les véhicules électriques, qui sont nécessaires pour parvenir à des émissions nettes nulles d'ici 2050, reposent sur des batteries lithium-ion. Industriellement, le lithium est extrait de saumures, de roches et d'argiles. L'innovation de l'ORNL pourrait contribuer à répondre à la demande croissante de lithium en rendant les sources nationales commercialement viables.

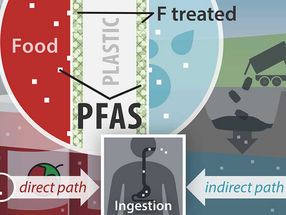

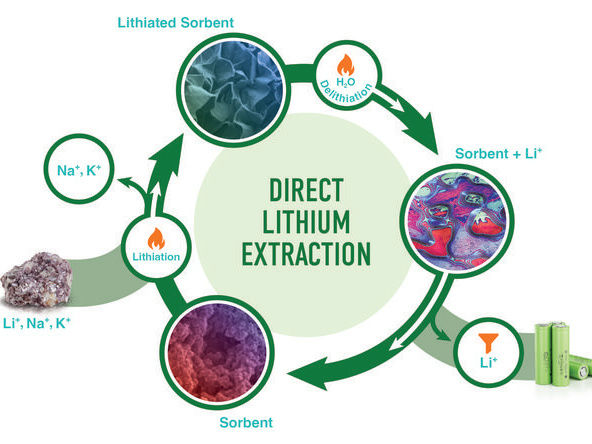

La recherche révèle une voie qui s'écarte du statu quo : une économie linéaire dans laquelle les matériaux issus de l'exploitation minière, du raffinage ou du recyclage sont transformés en produits qui, à la fin de leur vie, sont jetés comme des déchets. Les travaux s'orientent vers une économie circulaire dans laquelle les matériaux sont maintenus en circulation le plus longtemps possible afin de réduire la consommation de ressources vierges et la production de déchets.

L'invention de l'ORNL repose sur l'hydroxyde d'aluminium, un minéral abondant dans la croûte terrestre. Les scientifiques ont utilisé l'hydroxyde d'aluminium comme sorbant, c'est-à-dire un matériau qui absorbe un autre matériau - dans ce cas, le sulfate de lithium - et le retient.

Dans un processus appelé lithiation, une poudre d'hydroxyde d'aluminium extrait les ions lithium d'un solvant pour former une phase stable d'hydroxyde double stratifié, ou LDH. Ensuite, lors de la délithiation, un traitement à l'eau chaude permet au LDH de se débarrasser des ions lithium et de régénérer l'absorbant. Lors de la relithiation, le sorbant est réutilisé pour extraire davantage de lithium. "C'est la base d'une économie circulaire", a déclaré M. Paranthaman.

Cette recherche est publiée dans la revue ACS Applied Materials and Interfaces. Un deuxième article connexe, publié simultanément dans The Journal of Physical Chemistry C, explore la stabilité de la délithiation dans diverses conditions.

L'hydroxyde d'aluminium existe sous quatre formes polymorphes cristallines hautement ordonnées et une forme amorphe, ou désordonnée. Il s'avère que la forme joue un rôle important dans la fonction du sorbant.

Kumar s'est rendu à l'Arizona State University pour travailler avec Alexandra Navrotsky à la mesure de la thermodynamique des réactions chimiques. Bruce Moyer, Corporate Fellow de l'ORNL et expert renommé en science et technologie de la séparation, a donné son avis sur les expériences cinétiques.

"Les mesures calorimétriques nous ont appris que l'hydroxyde d'aluminium amorphe est la forme la moins stable parmi les hydroxydes d'aluminium et qu'il est donc très réactif", explique M. Kumar. "C'est ce qui a permis à cette méthode d'obtenir une plus grande capacité d'extraction du lithium.

L'hydroxyde d'aluminium amorphe étant la forme la moins stable du minéral, il réagit spontanément avec le lithium de la saumure lixiviée des argiles usées. "Ce n'est que lorsque nous avons effectué les mesures que nous nous sommes rendu compte que la forme amorphe est beaucoup, beaucoup, beaucoup moins stable. C'est pourquoi elle est plus réactive", explique M. Kumar. "Pour gagner en stabilité, elle réagit très rapidement par rapport aux autres formes.

M. Kumar optimise le processus par lequel le sorbant adsorbe sélectivement le lithium des liquides contenant du lithium, du sodium et du potassium, puis forme du sulfate de LDH.

Au Center for Nanophase Materials Sciences, une installation du DOE Office of Science à l'ORNL, les chercheurs ont utilisé la microscopie électronique à balayage pour caractériser la morphologie de l'hydroxyde d'aluminium pendant la lithiation. Il s'agit d'une couche neutre chargée qui contient des lacunes atomiques, c'est-à-dire de minuscules trous. Le lithium est absorbé dans ces sites. La taille de ces vides est la clé de la sélectivité de l'hydroxyde d'aluminium pour le lithium, qui est un ion chargé positivement, ou cation.

"Ce site vacant est si petit qu'il ne peut accueillir que des cations de la taille du lithium", explique M. Kumar. "Le sodium et le potassium sont des cations dont le rayon est plus grand. Les cations plus grands ne peuvent pas s'insérer dans le site vacant. En revanche, il convient parfaitement au lithium."

La sélectivité de l'hydroxyde d'aluminium amorphe pour le lithium se traduit par une efficacité quasi parfaite. En une seule étape, le processus a permis de capturer 37 milligrammes de lithium par gramme de sorbant récupérable, soit environ cinq fois plus qu'une forme cristalline d'hydroxyde d'aluminium appelée gibbsite, qui était auparavant utilisée pour l'extraction du lithium. La première étape de la lithiation permet d'extraire 86 % du lithium contenu dans les lixiviats, ou saumures, provenant des sites miniers ou des champs pétrolifères. La deuxième étape consiste à faire passer le lixiviat à travers le sorbant d'hydroxyde d'aluminium amorphe pour récupérer le reste du lithium. "En deux étapes, il est possible de récupérer entièrement le lithium", a déclaré M. Paranthaman.

Venkat Roy et Fu Zhao, de l'université de Purdue, ont analysé les avantages du cycle de vie d'une économie circulaire à partir de l'extraction directe du lithium. Ils ont comparé le procédé de l'ORNL à une méthode standard utilisant du carbonate de sodium. Ils ont constaté que la technologie ORNL utilisait un tiers des matériaux et un tiers de l'énergie et générait par conséquent moins d'émissions de gaz à effet de serre.

Les chercheurs souhaitent ensuite étendre le procédé pour extraire davantage de lithium et régénérer le sorbant sous une forme spécifique. Lorsque l'adsorbant d'hydroxyde d'aluminium amorphe réagit avec le lithium et qu'il est ensuite traité à l'eau chaude pour éliminer le lithium et régénérer l'adsorbant, il en résulte un changement structurel du polymorphe d'hydroxyde d'aluminium, qui passe d'une forme amorphe à une forme cristalline appelée bayerite.

"La forme bayerite est moins réactive", explique M. Kumar. "Elle nécessite plus de temps - 18 heures - ou un lithium plus concentré pour réagir, contrairement à la forme amorphe, qui réagit en 3 heures pour extraire tout le lithium de la solution de lixiviation. Nous devons trouver un moyen de revenir à la phase amorphe, dont nous savons qu'elle est très réactive".

L'optimisation du nouveau procédé en termes de vitesse d'extraction et d'efficacité pourrait changer la donne pour l'approvisionnement national en lithium. Plus de la moitié des réserves terrestres de lithium se trouvent dans des endroits où la concentration de minéraux dissous est élevée, comme la mer de Salton en Californie ou les champs pétrolifères du Texas et de Pennsylvanie.

"Au niveau national, nous n'avons pas vraiment de production de lithium", a déclaré M. Paranthaman. "Moins de 2 % du lithium destiné à la fabrication provient d'Amérique du Nord. Si nous pouvons utiliser le nouveau procédé de l'ORNL, nous disposerons de diverses sources de lithium sur l'ensemble du territoire américain. Le sorbant est si bon qu'il peut être utilisé pour n'importe quelle saumure ou même pour des solutions provenant de batteries lithium-ion recyclées."

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.

Publication originale

K. Jayanthi, Tej N. Lamichhane, Venkat Roy, Fu Zhao, Alexandra Navrotsky, Bruce A. Moyer, Mariappan Parans Paranthaman; "Integrated Circular Economy Model System for Direct Lithium Extraction: From Minerals to Batteries Utilizing Aluminum Hydroxide"; ACS Applied Materials & Interfaces, Volume 15, 2023-12-5

K. Jayanthi, Mariappan Parans Paranthaman, Benjamin T. Manard, Alexandra Navrotsky; "Effect of Anions on the Delithiation of [Li–Al] Layered Double Hydroxides: Thermodynamic Insights"; The Journal of Physical Chemistry C, Volume 127, 2023-12-5