Lorsque la machine signale son état

Même si la préoccupation centrale de la production intégrée numériquement ou de l'industrie 4.0 est la mise en réseau des systèmes industriels - la machine individuelle reste un point central d'optimisation. Les raisons : La mise en réseau nécessite des interfaces qui doivent d'abord être mises en œuvre sur la machine individuelle. Le Fraunhofer IPK a discuté avec des experts, dans le cadre d'un rapport sur les tendances, des défis auxquels sont confrontés les constructeurs de machines dans le développement de la technologie des systèmes mécatroniques intelligents.

Les processus en réseau sont basés sur des données provenant de systèmes individuels. Les machines - qu'il s'agisse de machines-outils ou de robots - sont de plus en plus dotées de fonctions numériques. Grâce à la technologie de l'entraînement électrique, elles deviennent plus flexibles et peuvent être révisées plus rapidement, par exemple. L'intégration de l'électronique permet également de surveiller en permanence l'état et le comportement des systèmes et de les représenter sous forme de jumeaux numériques. De cette manière, les influences de la production et de l'environnement peuvent être détectées et corrigées, et les ajustements peuvent être simulés à l'avance. Les processus peuvent ainsi être mis en place plus efficacement que jamais. En outre, il est possible d'intervenir à un stade précoce, si un processus ne fonctionne pas correctement ou si une machine est sur le point d'être endommagée.

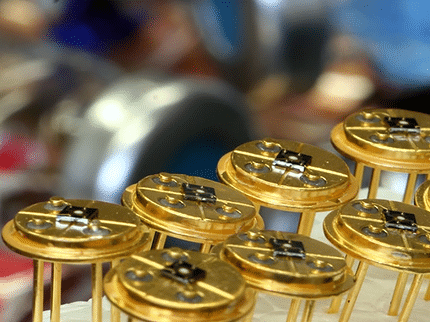

Les capteurs surveillent les machines et contribuent à leur contrôle

Les capteurs et les technologies de réseau intégrés dans les machines constituent la base nécessaire à ces fonctions. Ces composants sont de moins en moins chers, surtout par rapport à la mécanique. L'avantage est la surveillance précise de paramètres tels que les températures, les vibrations et la consommation d'énergie. Les algorithmes d'apprentissage automatique et d'intelligence artificielle peuvent apprendre à partir de ces données, par exemple, à quoi ressemble "l'état normal" d'une machine, et alerter en cas d'écart par rapport à l'objectif ou d'apparition de tendances problématiques. Par conséquent, une maintenance intelligente et prédictive peut être effectuée avant qu'une machine ne tombe en panne. Cela permet de mettre en place des concepts de maintenance entièrement nouveaux.

Mais l'analyse intelligente des données basée sur la technologie des capteurs permet également de mettre en place des processus d'usinage et de les faire fonctionner le mieux possible. Les ressources rares ou coûteuses, telles que l'énergie, peuvent ainsi être utilisées de manière plus économique et plus efficace qu'auparavant. Et il y a un autre aspect à prendre en compte : Lorsque les machines optimisent leurs processus dans une certaine mesure de manière autonome avec l'aide de l'IA, la qualité est atteinte avec une plus grande constance. En outre, le savoir-faire peut être transféré facilement et en toute sécurité à différents endroits, s'il est encapsulé dans un processus automatisé au sein d'un système.

Le matériel pour les fonctions numériques doit être durable

La sélection rigoureuse des composants électroniques est une condition préalable, car le fait que les cycles de développement dans le secteur de l'électronique soient de plus en plus courts constitue un problème pour l'ingénierie mécanique. De nombreux appareils électroniques sont développés en fonction des marchés de masse, qui souhaitent des changements rapides des systèmes dans l'intérêt d'une performance et d'une capacité toujours plus grandes. L'ingénierie mécanique a besoin d'une plus grande cohérence. Certaines entreprises éprouvent aujourd'hui d'énormes difficultés à trouver des composants disponibles ne serait-ce que pour cinq ans. Le risque qu'une machine-outil coûteuse s'arrête parce qu'un capteur à trois euros tombe en panne ou que le logiciel de commande ne peut plus être mis à jour est bien réel. Les exigences en matière de flexibilité des logiciels et de développement sont donc immenses. "Du point de vue des fabricants de machines, l'objectif doit donc être de trouver un bon équilibre entre la valeur ajoutée qui peut être obtenue grâce à la numérisation et les dépenses qui y sont liées", explique le professeur Jörg Krüger, directeur de la division Technologie de l'automatisation du Fraunhofer IPK. "Dans ce contexte, il est concevable de maintenir les composants électroniques des machines interchangeables. Le rééquipement est également une option viable".

De nouvelles méthodes de contrôle rendent la robotique universellement applicable

Lorsqu'il s'agit d'aménager des environnements de fabrication de manière à ce qu'ils puissent être adaptés de manière flexible à de nouvelles tâches à tout moment, la technologie des systèmes au-delà de la machine-outil classique devient également intéressante. Les robots ont beaucoup "appris" ces dernières années : Grâce à un contrôle moderne de la force et à de nouvelles solutions pour la coopération homme-robot, ils sont devenus des machines de traitement et d'assemblage universelles et même mobiles. Les robots deviennent particulièrement flexibles lorsque l'homme peut travailler avec eux en toute sécurité dans un espace confiné. Dans ce cas, il n'est pas nécessaire de programmer le guidage au millimètre près. L'homme peut ajuster le mouvement du robot manuellement, en utilisant également de nouveaux concepts de programmation, par exemple basés sur les gestes. "Le développement de l'interaction intelligente entre l'homme et le robot façonnera l'avenir, en se concentrant sur les personnes et leurs points forts", estime Jörg Krüger.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.