Le lubrifiant high-tech se forme de lui-même en cas de besoin

C'est précisément là où le frottement est élevé que sont créés les lubrifiants qui permettent de réduire le frottement : l'université technique de Vienne y est parvenue avec des matériaux 2D spéciaux.

Annonces

Notre corps a quelques points communs avec les machines : nous avons des articulations mobiles, il y a des frottements et de l'usure, il faut donc des lubrifiants appropriés. Le corps les produit naturellement de lui-même - il est désormais possible de faire de même avec les machines.

Philipp Grützmacher et Carsten Gachot devant un tribomètre

Technische Universität Wien

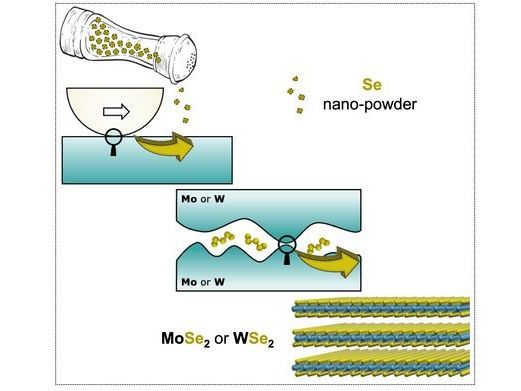

Le sélénium est déposé sous forme de nanoparticules sur la surface du molybdène - en cas de forte sollicitation, il se forme alors du diséléniure de molybdène.

Technische Universität Wien

En choisissant des matériaux adaptés, on peut faire en sorte que des matériaux 2D spéciaux se forment en cas de sollicitation mécanique et réduisent le frottement de manière très efficace - un frottement élevé entraîne donc naturellement une réduction du frottement, le système s'autorégule. Cette nouvelle technique présente de grands avantages, en particulier pour les applications dans l'espace, où les lubrifiants liquides ne fonctionnent pas et où aucun entretien n'est possible.

Des couches minces qui glissent les unes sur les autres

Depuis des années, la tribologie, la science du frottement et de l'usure, s'intéresse de près aux matériaux dits 2D, c'est-à-dire aux particules constituées d'une ou de quelques couches d'atomes seulement. Le bisulfure de molybdène ou le séléniure de molybdène appartiennent par exemple à cette catégorie de matériaux - au centre se trouve une couche d'atomes de molybdène, au-dessus et en dessous sont couplés des atomes de soufre ou de sélénium.

"De telles plaquettes ultrafines peuvent glisser les unes sur les autres avec très peu de résistance", explique le Dr Philipp Grützmacher de l'Institut des sciences de la construction et du développement de produits de l'université technique de Vienne. "C'est pourquoi ces matériaux sont d'excellents lubrifiants". Philipp Grützmacher fait des recherches dans l'équipe du professeur Carsten Gachot, qui dirige le domaine de recherche en tribologie à l'université technique de Vienne.

Contrairement aux lubrifiants traditionnels comme l'huile, qui sont utilisés à l'état liquide, les matériaux 2D peuvent être utilisés sous forme de poudre. C'est un grand avantage, notamment lorsqu'une machine doit fonctionner à des températures élevées ou sous vide, où les liquides s'évaporeraient rapidement. "C'est pourquoi de tels lubrifiants jouent un rôle particulièrement important dans la technologie spatiale, ils ont par exemple été utilisés pour le télescope spatial James Webb", explique Carsten Gachot.

Mais dans les conditions habituelles sur Terre, de tels matériaux sont difficiles à manipuler. Ils peuvent en effet s'oxyder au contact de l'oxygène ou de l'humidité de l'air et devenir ainsi inutilisables. "L'idéal est donc un matériau 2D qui se forme exactement là où il est nécessaire", explique Philipp Grützmacher. "Et c'est exactement ce que nous avons développé maintenant".

Le frottement produit du lubrifiant

Il suffit pour cela de prendre un composant mécanique en acier et de le recouvrir d'une couche de molybdène de quelques micromètres d'épaisseur. On y ajoute ensuite du sélénium sous forme de poudre. "En cas de sollicitation mécanique, par exemple lorsque deux pièces de ce type frottent l'une contre l'autre, il se produit une réaction tribochimique, le sélénium et le molybdène se combinent pour former des flocons de diséléniure de molybdène qui agissent alors comme un lubrifiant", explique Grützmacher. "Nos mesures montrent que dès qu'il y a un fort frottement, le lubrifiant est produit, le frottement diminue immédiatement de manière drastique et continue de baisser au cours de l'expérience". Des procédés spéciaux d'imagerie ont permis de démontrer que cet effet est effectivement dû à la formation de couches ultrafines de séléniure de molybdène.

Contrairement aux revêtements de matériaux 2D synthétisés au préalable (par exemple MoS2), les matériaux de base (molybdène et sélénium en poudre) utilisés pour le processus ne se décomposent pas au contact de l'oxygène ou de l'humidité de l'air. Le domaine d'application de ce système de lubrification s'en trouve donc considérablement élargi. Cette technologie n'est pas seulement intéressante pour les applications spatiales, mais aussi pour de nombreux domaines d'utilisation dans lesquels les lubrifiants liquides posent problème - par exemple parce que des températures élevées sont présentes, parce que le processus doit se dérouler sous vide ou parce que l'utilisation d'huiles pourrait entraîner des contaminations.

Autre avantage important : le lubrifiant est toujours formé exactement là où il est nécessaire, ce qui peut être répété à tout moment en ajoutant simplement de la poudre. On a ainsi créé un système de lubrification nettement plus efficace et d'une durée de vie plus longue.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Allemand peut être trouvé ici.