L'ammoniac : un vecteur d'hydrogène efficace et un catalyseur de l'acier vert

Les scientifiques de Max Planck spécialisés dans les matériaux utilisent l'ammoniac pour la fabrication durable de fer et d'acier

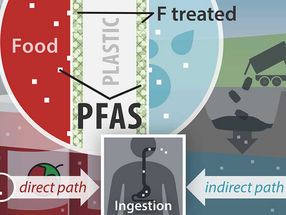

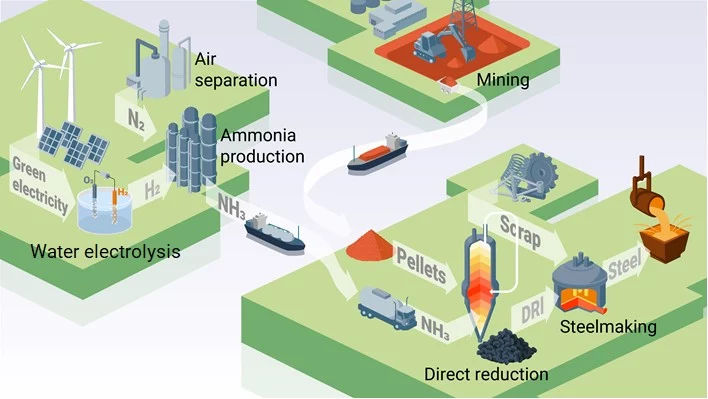

Lorsqu'il est question de durabilité et d'acier vert, tout le monde parle de l'hydrogène. Mais les moyens actuels de stockage et de transport de l'hydrogène requièrent des pressions élevées et des températures basses, ce qui est à la fois coûteux sur le plan énergétique et économique. L'Ammoniac est connu pour être un bon vecteur d'hydrogène. Yan Ma et ses collègues montrent que l'ammoniac peut être utilisé non seulement pour transporter l'hydrogène, mais aussi pour la redécouverte directe du fer, ce qui fait de l'ammoniac un candidat idéal pour pallier les insuffisances de l'hydrogène.

L'industrie sidérurgique du futur déploie des énergies renouvelables intermittentes grâce à l'ammoniac vert.

© T. You, Max-Planck-Institut für Eisenforschung GmbH

La production d'acier est actuellement la plus grande cause de réchauffement de la planète, responsable d'environ 7 % des émissions mondiales de CO2. Elle est responsable d'environ 7 % des émissions mondiales deCO2. Pour réduire ces émissions, les scientifiques et l'industrie étudient intensivement les méthodes de fabrication du fer à base d'hydrogène en tant que voies durables pour remplacer les réducteurs de carbone. Bien que la réduction directe du minerai de fer par l'hydrogène soit prometteuse, les chercheurs sont confrontés à un défi majeur : pour que l'ensemble du processus de fabrication de l'acier soit respectueux de l'environnement, l'énergie utilisée et l'hydrogène doivent être produits de manière durable. Or, les marchés manquent d'hydrogène vert et les moyens actuels de stockage et de transport de l'hydrogène requièrent des pressions élevées et des températures basses, ce qui est à la fois coûteux d'un point de vue énergétique et économique. Des chercheurs du Max-Planck-Institut für Eisenforschung (MPIE) ont relevé ce défi en utilisant l'ammoniac comme vecteur d'hydrogène et comme réducteur du fer. Ils ont comparé le fer et l'acier produits par la réduction directe à l'ammoniac à ceux produits par la réduction directe à l'hydrogène, analysé les caractéristiques du nouveau procédé et les coûts, et publié leurs résultats dans la revue Advanced Science.

L'ammoniac comme réducteur direct présente plusieurs avantages

Une quantité croissante d'hydrogène est nécessaire dans le monde entier, mais le stockage et le transport de l'hydrogène sont délicats : il doit être stocké à des températures très basses ou à des pressions élevées en raison de sa faible densité d'énergie volumétrique. Ces moyens coûtent 30 % de l'énergie chimique intrinsèque fournie par l'hydrogène. En revanche, l'ammoniac est déjà commercialisé dans le monde entier, avec une logistique bien établie, et il est connu pour être un excellent vecteur d'hydrogène avec de faibles coûts de liquéfaction. "Notre objectif était d'étudier si l'ammoniac pouvait être utilisé directement pour réduire les minerais de fer sans les craquer en hydrogène et en azote. En évitant ce processus de craquage, on peut réduire les coûts globaux de 18 %. En outre, nous avons analysé comment l'ammoniac en tant qu'agent de réduction affecte les propriétés du fer réduit", explique le Dr Yan Ma, chef de groupe au MPIE et premier auteur de la publication. Les scientifiques ont introduit de l'ammoniac dans un réacteur de laboratoire où les minerais de fer sont réduits en fer éponge. Au cours de ce processus, une thermogravimétrie couplée à une spectrométrie de masse a mesuré le poids et la composition du gaz, montrant le degré de réduction et le début de la décomposition de l'ammoniac. "La réduction directe à base d'ammoniac procède par une réaction autocatalytique. Nous avons comparé sa cinétique avec celle de la réduction directe à base d'hydrogène. Les deux présentent des caractéristiques similaires et donnent le même degré de métallisation. Contrairement à la réduction à base d'hydrogène, des nitrures se forment pendant le refroidissement dans l'ammoniac, ce qui pourrait protéger le fer spongieux de la corrosion et le rendre plus facile à manipuler", explique Ma. La phase de nitrure peut être complètement dissoute et éliminée au cours du processus de fusion qui suit, ce qui est de toute façon nécessaire pour le traitement en aval. En outre, l'autre produit de la décomposition de l'ammoniac, l'azote, peut servir de vecteur de chaleur dans un four à cuve pour maintenir la température de réaction et améliorer l'efficacité de la réduction des minerais de fer.

Perspectives : synthétiser l'ammoniac vert et optimiser le processus de réduction du fer

La réduction directe à l'ammoniac relie deux des industries les plus intensives enCO2, la sidérurgie et la production d'ammoniac, et ouvre la voie à une transition durable. En outre, l'utilisation de l'ammoniac permet de surmonter les inconvénients logistiques et énergétiques de l'hydrogène et d'utiliser des technologies de four déjà existantes, à savoir les fours à arc électrique et les fours à cuve, en y apportant seulement de légères modifications. Dans une prochaine étape, l'équipe Max Planck testera différents paramètres du processus, tels que la température ou le mélange de gaz, afin d'accélérer le processus de réduction à base d'ammoniac en vue d'une application industrielle à grande échelle.

La recherche est soutenue par une bourse avancée du Conseil européen de la recherche pour le professeur Dierk Raabe, directeur du MPIE, et par une bourse pour Yan Ma financée par le programme Walter Benjamin.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.