Une nouvelle préparation d'une anode de nouvelle génération donne un coup de pouce aux batteries lithium-ion

La recherche de la prochaine génération de matériaux pour les anodes des batteries lithium-ion a longtemps souffert d'une série de réactions chimiques parasites pour bon nombre des remplacements proposés pour le graphite utilisé traditionnellement. Une nouvelle technique de préparation d'un matériau composite silicium-monoxyde-carbone semble enfin pouvoir apporter les gains d'efficacité souhaités sans les réactions secondaires indésirables.

Image symbolique

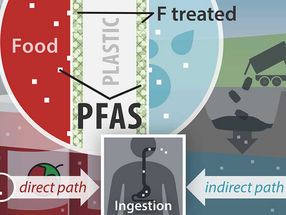

Computer-generated image

Un article décrivant le processus est paru dans la revue La nano recherche le 21 décembre 2022.

Depuis la fin des années 1990, la plupart des fabricants de batteries lithium-ion utilisent du graphite comme anode de la batterie (la borne négative dans laquelle le courant électrique entre dans la batterie), en remplacement du charbon à coke. Le passage du coke au graphite, une forme de carbone, a été effectué en raison de sa stabilité à long terme sur de nombreux cycles de recharge et de décharge.

Mais pour améliorer encore les performances des batteries lithium-ion (et, ce faisant, rendre la transition vers l'abandon des combustibles fossiles moins coûteuse et plus réalisable), les fabricants de batteries auront besoin d'anodes encore meilleures.

Les composés à base de silicium sont l'un des matériaux anodiques les plus prisés pour remplacer le graphite, en raison de leur capacité spécifique élevée (taux de décharge) et de leur abondance dans la croûte terrestre. Le monoxyde de silicium, en particulier, est très prometteur pour la prochaine génération de batteries lithium-ion à haute puissance.

Malgré ces promesses, le monoxyde de silicium présente également une série d'inconvénients, notamment sa faible conductivité inhérente et sa variation massive de taille (volume) au cours des cycles de recharge et de décharge. Ces variations de volume pouvant aller jusqu'à 300 % entraînent une destruction et un délestage des matériaux de l'anode, ce qui réduit radicalement les performances.

"Toutefois, si le monoxyde de silicium est combiné à du carbone dans un matériau composite - une sorte de mélange entre le matériau anodique en graphite existant et l'anode de nouvelle génération à base de silicium - nous pourrions être sur la bonne voie", a déclaré Zhengwen Fu, co-auteur de l'étude et électrochimiste au Shanghai Key Laboratory of Molecular Catalysis and Innovative Materials de l'université Fudan. "Le composite offre le meilleur des deux mondes. Mais même ici, il y a de nombreux obstacles à surmonter."

Le carbone offre l'avantage d'une conductivité électrique élevée et de la stabilité structurelle susmentionnée, et connaît également une expansion volumique beaucoup plus faible pendant les cycles. Sa flexibilité et son pouvoir lubrifiant permettent également d'empêcher l'expansion volumique du silicium. Globalement, l'anode composite offre une bonne capacité et des performances de cyclage élevées.

Malheureusement, la résolution d'un ensemble de problèmes n'a fait qu'en engendrer un autre : les anodes composites silicium-monoxyde-carbone souffrent d'une efficacité coulombienne relativement faible. L'efficacité coulombienne, parfois appelée efficacité du courant, désigne le rapport entre la charge électrique totale introduite dans une batterie et la charge totale qui en est extraite. (Coulomb est le terme utilisé pour décrire une unité de charge électrique). Il y aura toujours moins de charge extraite que de charge introduite, mais l'objectif est de limiter ces pertes inévitables au minimum. L'efficacité coulombienne est particulièrement importante pour améliorer les performances et réduire le coût de la quantité colossale de batteries dont nous aurons besoin pour électrifier les véhicules et pour les systèmes de stockage d'énergie destinés à soutenir les sources variables d'énergie renouvelable telles que le vent et le soleil.

Au cours du tout premier cycle d'une batterie lithium-ion utilisant une anode composite silicium-monoxyde-carbone, une partie du lithium réagit de manière irréversible avec le composite, produisant des "produits de dégradation" qui forment une couche entre la surface de l'anode et l'électrolyte, appelée interphase d'électrolyte solide, ou SEI. Ce processus de "lithiation" parasite entraîne à son tour une perte de lithium actif et d'efficacité coulombienne.

Pour surmonter ces difficultés, les chercheurs ont mis au point une nouvelle technique de "pré-lithiation", dans laquelle ils stockent à l'avance du lithium supplémentaire dans la batterie pour compenser le lithium consommé par les réactions parasites pendant le cycle de la batterie. D'autres chercheurs ont mis au point leurs propres techniques de pré-lithiation, impliquant généralement du lithium métallique pur, un lithium métallique modifié ou un composé contenant du lithium. Toutes ces approches ont leurs propres limites. Par exemple, les composés contenant du lithium ont tendance à libérer un gaz après la lithiation pendant le cycle, ce qui réduit les performances de l'anode et la densité énergétique de la batterie dans son ensemble.

La nouvelle technique de pré-lithiation, que les chercheurs appellent "corrosion du lithium à l'état solide", élimine ces problèmes en remplaçant l'électrolyte liquide (le milieu à base de lithium qui permet le transport des ions entre l'anode et sa contrepartie positive, la cathode, d'une batterie) par un électrolyte solide composé d'oxynitrure de phosphore et de lithium incorporé au carbone, ou LiCPON. De cette façon, non seulement les diverses réactions secondaires indésirables associées au lithium métallique sont évitées, mais une meilleure interface est produite entre l'anode et l'électrolyte.

Les chercheurs ont pu vérifier si leur processus de prélithiation à l'état solide fonctionnait comme prévu par imagerie optique, microscopie électronique et diffraction des rayons X - trois méthodes différentes pour visualiser les réactions électrochimiques en temps réel. La technique a permis de renforcer l'anode de près de 83 % par rapport à une électrode de prélithiation utilisant un électrolyte liquide.

Après avoir prouvé leur concept sur des "piles à pièces", c'est-à-dire des batteries à petite échelle destinées à la recherche et au développement de batteries en laboratoire, les chercheurs veulent maintenant démontrer le processus avec des batteries de qualité industrielle.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.