Utiliser l'intelligence artificielle pour contrôler la fabrication numérique

Les chercheurs forment un modèle d'apprentissage automatique pour surveiller et ajuster le processus d'impression 3D afin de corriger les erreurs en temps réel.

Les scientifiques et les ingénieurs développent constamment de nouveaux matériaux aux propriétés uniques pouvant être utilisés pour l'impression 3D, mais déterminer comment imprimer avec ces matériaux peut être une énigme complexe et coûteuse.

Les chercheurs du MIT ont formé un modèle d'apprentissage automatique pour surveiller et ajuster le processus d'impression 3D en temps réel.

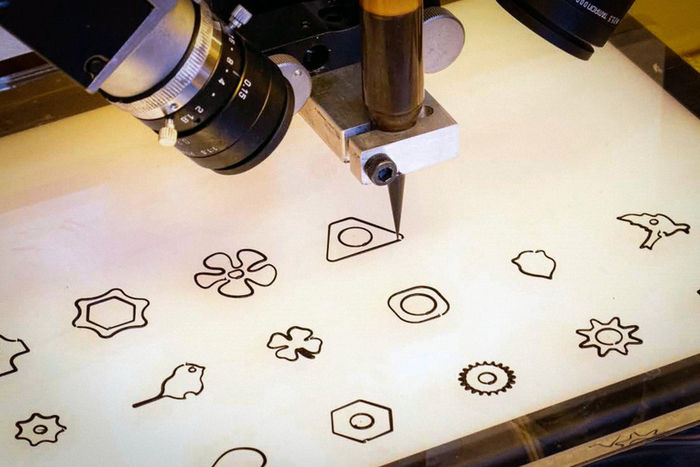

Courtesy of Wojciech Matusik, Mike Foshey, et al

Souvent, un opérateur expert doit procéder par essais et erreurs - en réalisant éventuellement des milliers d'impressions - pour déterminer les paramètres idéaux qui permettent d'imprimer efficacement un nouveau matériau. Ces paramètres comprennent la vitesse d'impression et la quantité de matériau que l'imprimante dépose.

Les chercheurs du MIT ont désormais recours à l'intelligence artificielle pour rationaliser cette procédure. Ils ont mis au point un système d'apprentissage automatique qui utilise la vision par ordinateur pour observer le processus de fabrication, puis corriger les erreurs de manipulation du matériau en temps réel.

Ils ont utilisé des simulations pour apprendre à un réseau neuronal à ajuster les paramètres d'impression afin de minimiser les erreurs, puis ont appliqué ce contrôleur à une véritable imprimante 3D. Leur système a imprimé des objets avec plus de précision que tous les autres contrôleurs d'impression 3D auxquels ils l'ont comparé.

Ces travaux permettent d'éviter le processus prohibitif d'impression de milliers ou de millions d'objets réels pour former le réseau neuronal. Elle pourrait permettre aux ingénieurs d'incorporer plus facilement de nouveaux matériaux dans leurs impressions, ce qui pourrait les aider à développer des objets aux propriétés électriques ou chimiques particulières. Il pourrait également aider les techniciens à ajuster le processus d'impression à la volée si les conditions matérielles ou environnementales changent de manière inattendue.

"Ce projet est vraiment la première démonstration de la construction d'un système de fabrication qui utilise l'apprentissage automatique pour apprendre une politique de contrôle complexe", explique l'auteur principal Wojciech Matusik, professeur d'ingénierie électrique et d'informatique au MIT, qui dirige le Computational Design and Fabrication Group (CDFG) au sein du Computer Science and Artificial Intelligence Laboratory (CSAIL). "Si les machines de fabrication sont plus intelligentes, elles peuvent s'adapter en temps réel à l'environnement changeant du lieu de travail, afin d'améliorer les rendements ou la précision du système. Vous pouvez tirer un meilleur parti de la machine".

Les coauteurs sont Mike Foshey, ingénieur en mécanique et chef de projet au CDFG, et Michal Piovarci, postdoc à l'Institut des sciences et des technologies d'Autriche. Les co-auteurs du MIT sont Jie Xu, un étudiant diplômé en génie électrique et en informatique, et Timothy Erps, un ancien associé technique du CDFG. La recherche sera présentée à la conférence SIGGRAPH de l'Association for Computing Machinery.

Choisir les paramètres

Déterminer les paramètres idéaux d'un processus de fabrication numérique peut être l'une des parties les plus coûteuses du processus, car il faut beaucoup d'essais et d'erreurs. Et lorsqu'un technicien trouve une combinaison qui fonctionne bien, ces paramètres ne sont idéaux que pour une situation spécifique. Il dispose de peu de données sur la façon dont le matériau se comportera dans d'autres environnements, sur un matériel différent, ou si un nouveau lot présente des propriétés différentes.

L'utilisation d'un système d'apprentissage automatique présente également de nombreux défis. Tout d'abord, les chercheurs ont dû mesurer ce qui se passait sur l'imprimante en temps réel.

Pour ce faire, ils ont mis au point un système de vision artificielle utilisant deux caméras dirigées vers la buse de l'imprimante 3D. Le système éclaire le matériau à mesure qu'il est déposé et, en fonction de la quantité de lumière qui passe, calcule l'épaisseur du matériau.

"On peut considérer le système de vision comme un ensemble d'yeux qui observent le processus en temps réel", explique M. Foshey.

Le contrôleur traite ensuite les images qu'il reçoit du système de vision et, en fonction des erreurs qu'il constate, ajuste la vitesse d'avance et la direction de l'imprimante.

Mais l'apprentissage d'un contrôleur basé sur un réseau neuronal pour comprendre ce processus de fabrication est gourmand en données et nécessiterait la réalisation de millions d'impressions. Les chercheurs ont donc construit un simulateur à la place.

Une simulation réussie

Pour former leur contrôleur, ils ont utilisé un processus connu sous le nom d'apprentissage par renforcement, dans lequel le modèle apprend par essais et erreurs avec une récompense. Le modèle a été chargé de sélectionner les paramètres d'impression qui permettraient de créer un certain objet dans un environnement simulé. Après avoir vu le résultat attendu, le modèle était récompensé lorsque les paramètres qu'il choisissait minimisaient l'erreur entre son impression et le résultat attendu.

Dans ce cas, une "erreur" signifie que le modèle a soit distribué trop de matériau, le plaçant dans des zones qui auraient dû être laissées ouvertes, soit n'en a pas distribué assez, laissant des espaces ouverts qui devraient être remplis. Au fur et à mesure que le modèle effectue des simulations d'impression, il met à jour sa politique de contrôle pour maximiser la récompense, devenant ainsi de plus en plus précis.

Cependant, le monde réel est plus désordonné qu'une simulation. Dans la pratique, les conditions changent généralement en raison de légères variations ou du bruit dans le processus d'impression. Les chercheurs ont donc créé un modèle numérique qui reproduit approximativement le bruit de l'imprimante 3D. Ils ont utilisé ce modèle pour ajouter du bruit à la simulation, ce qui a conduit à des résultats plus réalistes.

"Ce que nous avons trouvé d'intéressant, c'est qu'en mettant en œuvre ce modèle de bruit, nous avons pu transférer la politique de contrôle qui était purement formée en simulation sur le matériel sans formation avec une quelconque expérimentation physique", explique Foshey. "Nous n'avons pas eu besoin de procéder à un réglage fin sur l'équipement réel par la suite".

Lorsqu'ils ont testé le contrôleur, il a imprimé des objets avec plus de précision que toute autre méthode de contrôle évaluée. Il s'est avéré particulièrement performant pour l'impression de remplissage, c'est-à-dire l'impression de l'intérieur d'un objet. D'autres contrôleurs déposaient une telle quantité de matériau que l'objet imprimé était bombé, mais le contrôleur des chercheurs ajustait la trajectoire d'impression pour que l'objet reste de niveau.

Leur politique de contrôle peut même apprendre comment les matériaux se répandent après avoir été déposés et ajuster les paramètres en conséquence.

"Nous avons également été en mesure de concevoir des politiques de contrôle capables de prendre en compte différents types de matériaux à la volée. Ainsi, si vous aviez un processus de fabrication sur le terrain et que vous vouliez changer de matériau, vous n'auriez pas à revalider le processus de fabrication. Il suffit de charger le nouveau matériau et le contrôleur s'adapte automatiquement", explique M. Foshey.

Maintenant qu'ils ont démontré l'efficacité de cette technique pour l'impression 3D, les chercheurs veulent développer des contrôleurs pour d'autres processus de fabrication. Ils aimeraient également voir comment l'approche peut être modifiée pour des scénarios où il y a plusieurs couches de matériaux, ou plusieurs matériaux imprimés en même temps. En outre, leur approche suppose que chaque matériau a une viscosité fixe ("sirupeux"), mais une itération future pourrait utiliser l'IA pour reconnaître et ajuster la viscosité en temps réel.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.