Un nouveau procédé permet d'imprimer en 3D des composants petits et complexes en verre en quelques minutes seulement

Les applications possibles de la nouvelle technologie de traitement sont les composants micro-optiques des capteurs, des microscopes ou des systèmes de laboratoire sur puce

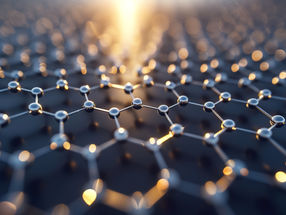

En raison de sa transparence exceptionnelle ainsi que de sa stabilité au contact de la chaleur ou des produits chimiques, le verre est pertinent pour de nombreuses applications de haute technologie. Toutefois, les procédés classiques de façonnage du verre sont souvent fastidieux, consomment beaucoup d'énergie et atteignent rapidement leurs limites pour les composants petits et compliqués. Frederik Kotz-Helmer et le professeur Bastian E. Rapp, en collaboration avec l'Université de Californie à Berkeley aux États-Unis, ont mis au point un nouveau procédé permettant de produire rapidement et précisément de très petits composants en verre transparent par micro-impression 3D. Les applications possibles comprennent des composants pour les capteurs et les microscopes, mais aussi pour les systèmes de laboratoire sur puce. Les chercheurs ont pu publier leurs résultats dans le numéro actuel de la revue Science.

Photographie d'une structure de réseau tétrakaïdécaèdre.

University of California, Berkeley

Poudre de verre dans un liant plastique

La nouvelle technologie repose sur les matériaux dits Glassomer, que Kotz-Helmer et Rapp ont mis au point au département d'ingénierie des microsystèmes (IMTEK) de l'université de Fribourg. "Les matériaux Glassomer sont constitués de poudre de verre dans un liant plastique spécial, explique Kotz-Helmer, ce qui permet de traiter le verre comme un plastique." Les composants obtenus sont ensuite placés dans un four, ce qui provoque la combustion du plastique et le frittage du verre, c'est-à-dire sa densification. "Au final, les composants sont constitués à cent pour cent de verre de silice fondu hautement transparent", explique Mme Kotz-Helmer.

Le composant est créé en une seule étape

Les scientifiques de Fribourg ont maintenant combiné les matériaux Glassomer avec un nouveau procédé d'impression 3D mis au point par une équipe de recherche dirigée par le professeur Hayden Taylor de l'université de Californie à Berkeley. Les imprimantes 3D conventionnelles impriment leurs objets couche par couche. Toutefois, dans le nouveau procédé, appelé lithographie axiale calculée (CAL), le composant est créé en une seule étape. Un récipient contenant un matériau liquide et photosensible est exposé à des images lumineuses bidimensionnelles de l'objet à imprimer sous de nombreux angles différents. Lorsque les images se chevauchent et que la quantité de lumière absorbée ainsi localement dépasse un certain seuil, le matériau durcit brusquement - en quelques minutes, le composant est formé. L'excédent de matériau, encore liquide, peut être éliminé par lavage.

Des structures de l'épaisseur d'un seul cheveu

"En principe, ce procédé fonctionne également avec le matériau Glassomer", précise M. Kotz-Helmer. Pour ce faire, les scientifiques de Fribourg ont développé un matériau composé de poudre de verre et de plastique qui est à la fois très transparent et durcit rapidement à une valeur seuil appropriée. "Le diable se cachait ici dans les détails chimiques", explique le spécialiste des matériaux. En outre, le procédé CAL ne convenait auparavant qu'à des structures relativement grossières. Grâce à l'expertise en science des matériaux de l'Université de Fribourg et du partenaire de projet Glassomer GmbH, une spin-off de Fribourg, ainsi qu'au perfectionnement de la technologie du système à l'Université de Californie, il a été possible de combiner et d'améliorer ces technologies. "Pour la première fois, nous avons pu imprimer du verre avec des structures de l'ordre de 50 micromètres en quelques minutes seulement, ce qui correspond à peu près à l'épaisseur d'un cheveu", explique Kotz-Helmer. "En outre, les surfaces des composants sont plus lisses qu'avec les procédés d'impression 3D classiques."

Le verre comme substitut au plastique vulnérable

Kotz-Helmer voit des applications possibles pour ce procédé de fabrication innovant, par exemple dans les composants micro-optiques des capteurs, des casques de réalité virtuelle et des microscopes modernes : "La possibilité de fabriquer de tels composants à grande vitesse et avec une grande liberté géométrique permettra à l'avenir de nouvelles fonctions et des produits plus rentables."

Les canaux microfluidiques sont également nécessaires pour les systèmes dits de "laboratoire sur puce" destinés à la recherche et au diagnostic médical. Jusqu'à présent, ces systèmes étaient principalement fabriqués en plastique, mais ils ne pouvaient souvent pas résister aux températures élevées et aux produits chimiques agressifs. Grâce à la nouvelle technologie des procédés, il est désormais possible de fabriquer des systèmes de canaux complexes en verre, explique M. Kotz-Helmer : "La stabilité thermique et chimique du verre ouvre de nombreux nouveaux champs d'application, notamment dans le domaine de la synthèse de la chimie sur puce."

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.

Publication originale

Autres actualités du département science

Actualités les plus lues

Plus actualités de nos autres portails

Il se trame quelque chose dans l'industrie chimique…

Voilà à quoi ressemble le véritable esprit pionnier : De nombreuses start-ups innovantes apportent des idées fraîches, de la passion et un esprit d'entreprise pour changer positivement le monde de demain. Plongez dans l'univers de ces jeunes entreprises et profitez de la possibilité d'entrer en contact avec leurs fondateurs.