Les couches minces de lithium, pionnières des hautes capacités énergétiques

La réduction de ce qu'on appelle le "lithium mort" est une clé essentielle pour accroître l'efficacité des batteries.

Le développement de procédés de fabrication efficaces en termes de ressources pour les anodes de batterie de la prochaine génération était l'objectif du projet conjoint "nextBatt" financé par le ministère fédéral allemand de l'éducation et de la recherche (BMBF). À l'Institut Fraunhofer pour l'électronique organique, le faisceau d'électrons et la technologie des plasmas FEP, de nouvelles combinaisons de matériaux et des technologies de production efficaces ont été réalisées à cette fin. L'Institut présentera des résultats récents au SVC TechCon 2022, du 3 au 5 mai 2022, à Long Beach/USA, au stand n° 436.

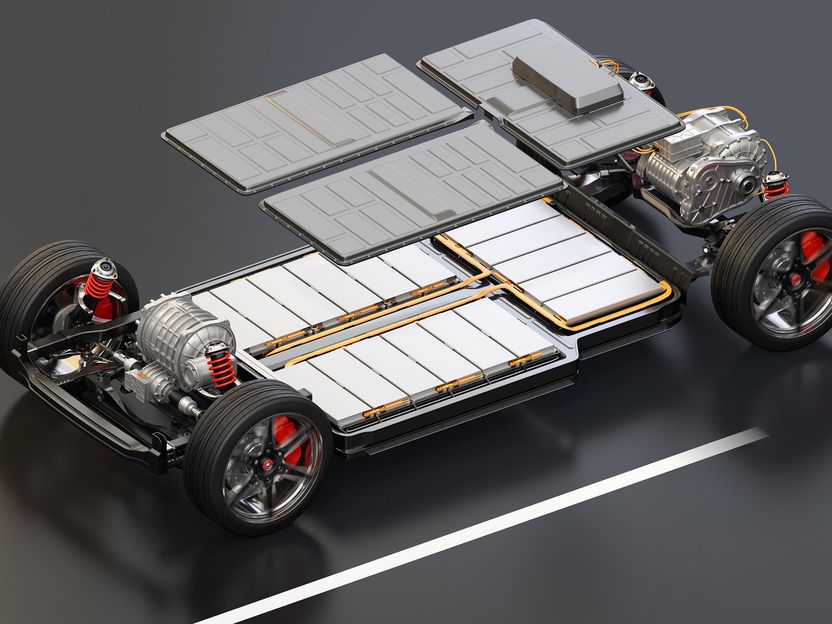

La demande de batteries lithium-ion continuera de croître à l'avenir pour un large éventail d'applications.

© Chesky / shutterstock

La demande de batteries lithium-ion (LIB) connaît une croissance rapide. En 2020, l'Institut Fraunhofer pour la recherche sur les systèmes et l'innovation ISI, entre autres, a estimé que la demande de cellules lithium-ion augmentera d'un facteur de 20 à 40 jusqu'en 2030 juste pour l'électromobilité.

Afin d'éviter l'augmentation incommensurable de la consommation de ressources liée à la demande croissante de piles au lithium-ion, les scientifiques du monde entier travaillent fébrilement à des innovations.

En 2021, le projet "nextBatt" a apporté sa contribution individuelle à ces efforts. Outre le Fraunhofer FEP, le consortium "nextBatt" a été complété par les capacités des Fraunhofer Institutes for Material and Beam Technology IWS, for Solar Energy Systems ISE et for Surface Engineering and Thin Films IST.

"Par rapport aux systèmes commerciaux, la capacité énergétique des batteries lithium-ion peut être augmentée jusqu'à 65 %", prévoit Stefan Saager, chef de projet au Fraunhofer FEP. "Ce résultat peut être atteint en remplaçant les anodes conventionnelles en graphite par des matériaux à base de silicium et en perspective par du lithium métallique. Grâce aux technologies de traitement efficaces en termes de ressources de Fraunhofer FEP, nous avons déjà réussi à produire des revêtements de lithium métallique pur ainsi que des revêtements composés de lithium et de silicium à des échelles pertinentes pour la production."

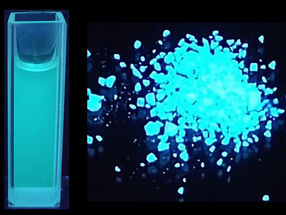

Habituellement, les revêtements de lithium sont produits sous forme de films minces par des technologies de rouleau à rouleau, qui nécessitent également l'utilisation de lubrifiants. Chez Fraunhofer FEP, cependant, les revêtements de lithium sont produits dans une gamme d'épaisseur de 1 à 20 micromètres par dépôt thermique en phase vapeur sous vide sans aucune substance contaminante. Cela permet de fabriquer des couches de lithium métallique très pures et, surtout, très fines, de manière reproductible. Dans ce procédé, les granulés de lithium sont transférés sous vide, remplis dans un creuset, puis chauffés à des températures de 500 - 700°C. Le lithium fond et finalement il s'évapore. De la même manière que l'eau s'accumule sur les couvercles des casseroles, la vapeur de lithium qui se propage se condense sur un substrat. Ce substrat est déplacé de manière bien définie au-dessus de la source de vapeur de lithium afin qu'une couche de lithium d'une épaisseur donnée soit condensée sur lui.

L'un des grands défis du développement de la technologie ne résidait pas seulement dans la mise en place des processus, mais aussi dans les environnements de travail, car le lithium a une réactivité extrêmement élevée. Le lithium réagit non seulement avec l'oxygène de l'air, mais aussi avec l'azote. En outre, au contact de l'eau, il forme l'hydroxyde de lithium, un alcali fort, avec libération d'hydrogène. Ces réactions sont connues pour être fortement exothermiques, ce qui les rend plus difficiles à manipuler et exige donc des normes élevées de protection de la santé et de la sécurité. Par conséquent, le lithium ne peut être manipulé que sous une atmosphère inerte d'argon. En outre, des couches de lithium de haute pureté sont essentielles pour obtenir de bonnes performances de la batterie. Les installations de Fraunhofer FEP ont été préparées de manière adéquate pour les expériences avec des matériaux sensibles à l'air tels que le lithium.

L'un des principaux avantages de cette technologie est que le processus de dépôt en phase vapeur peut également être utilisé pour produire des films composés en combinaison avec d'autres matériaux, comme le silicium. Pour ce faire, une autre source de vapeur contenant une matière première différente est "facilement" installée à côté. Les différents matériaux sont mélangés dans les deux flux de vapeur superposés et une couche de composés ayant la composition souhaitée se condense sur le substrat. De cette manière, il est possible d'obtenir des combinaisons de matériaux très prometteuses, qui ne pourraient être produites d'aucune autre manière. En outre, ce procédé permet d'atteindre des taux de dépôt très élevés - un critère important pour convertir cette technologie en production de masse.

Jusqu'à présent, les revêtements de lithium pur produits par Fraunhofer FEP ont été étudiés par Fraunhofer IWS en ce qui concerne leurs propriétés électrochimiques. Il a été constaté qu'environ 80 % du lithium déposé était électrochimiquement actif, c'est-à-dire que ce matériau est disponible dans une batterie pour des réactions chimiques visant à stocker de l'énergie. Une augmentation supplémentaire de plus de 90 % est possible en optimisant les étapes du traitement. Cette amélioration comprend divers processus de nettoyage et de prétraitement du substrat, la technologie de revêtement elle-même et les processus de raffinement par post-traitement. La réduction de ce que l'on appelle le "lithium mort" est une clé essentielle pour augmenter l'efficacité des batteries et cet aspect fait actuellement l'objet d'une recherche internationale intensive.

Fraunhofer FEP dispose d'installations pilotes et d'essais à cet effet. Elles permettent, par exemple, de traiter des plaques et des bandes métalliques ou des films plastiques dans le cadre d'un processus efficace de rouleau à rouleau. D'autres technologies prometteuses pour augmenter les performances des batteries sont en cours de développement au sein du consortium du projet. Pour n'en citer que quelques-unes : les procédés de revêtement de surface et de traitement des poudres, la métallisation des films plastiques pour les collecteurs de courant lumineux ou les procédés plasma pour la production de matériaux d'électrode alternatifs. En raison de la proximité des partenaires, entre autres, des capacités de caractérisation complètes sont applicables au Fraunhofer IWS sans avoir à tenir compte des longs temps de stockage et de transport des matériaux sensibles.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.