Cuir synthétique fabriqué à partir de PBS recyclables et biosourcés

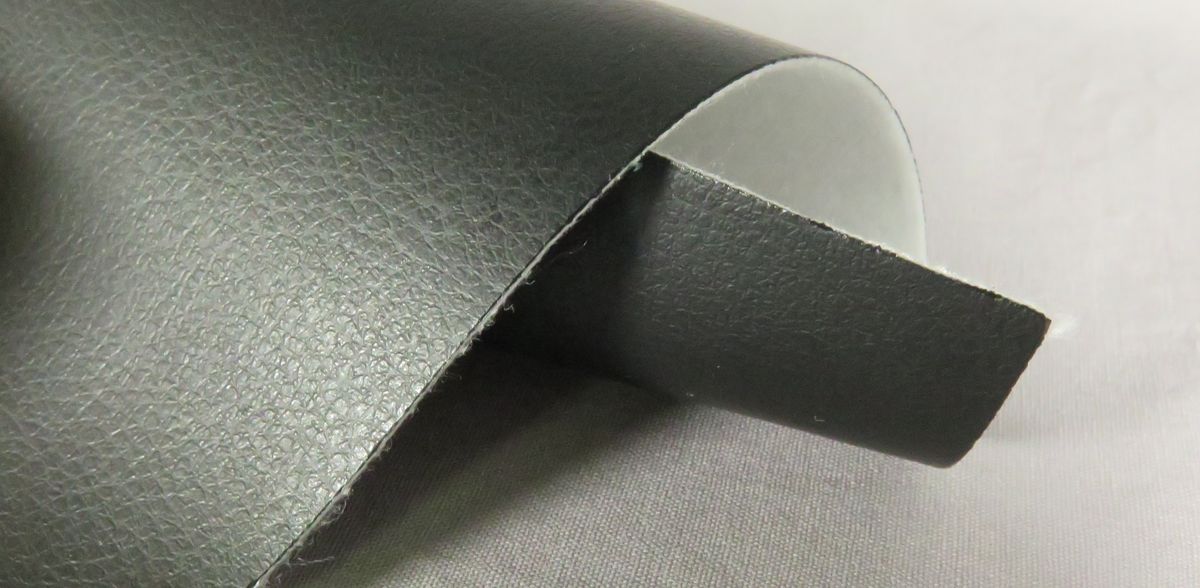

Un nouveau type de cuir synthétique pur répond aux exigences élevées du règlement européen sur l'écoconception. Fabriqué à partir d'un plastique biosourcé, il est biodégradable et répond aux exigences d'un processus de recyclage en circuit fermé.

De nombreux cuirs synthétiques sont constitués d'un substrat textile sur lequel est appliquée une couche de polymère. La couche de polymère se compose généralement d'une couche adhésive et d'une couche supérieure, généralement gaufrée. Le support textile et la couche de finition sont généralement des matériaux complètement différents. Des tissus, tricots ou non-tissés en PET, PET/coton ou polyamide sont souvent utilisés comme supports textiles. Le PVC et divers polyuréthanes sont couramment utilisés pour les revêtements. L'utilisation de ces matériaux composites établis ne répond pas aux critères actuels de durabilité. Leur recyclage par type est très coûteux, voire impossible. Ils ne sont pas biodégradables. La recherche de matériaux alternatifs pour la production de cuir artificiel est donc urgente. En 2022, l'UE a adopté l'initiative en faveur des produits durables (SPI) ("Green Deal"). Elle comprend un règlement sur l'éco-conception qui prend en compte le cycle de vie d'un produit dans la préservation des ressources. Pour la conception de textiles et de produits, cela signifie incorporer la fermeture de la boucle ou la fin de vie dans le développement du produit.

Dans le cadre d'un projet AiF mené en étroite collaboration entre la DITF et le Freiberg Institute gGmbH (FILK), il a été possible de mettre au point un cuir synthétique dont le matériau de la fibre et le polymère de l'enduction sont identiques. La pureté variétale est une condition préalable à un concept de recyclage industriel.

Le polyester aliphatique polybutylène succinate (PBS) a été recommandé comme matériau de base en raison de ses propriétés. Le PBS peut être produit à partir de sources biogènes et est désormais disponible sur le marché en plusieurs qualités et en grandes quantités. Sa biodégradabilité a été démontrée par des tests. Le matériau peut être traité thermoplastiquement. Ceci s'applique à la fois au matériau fibreux et au revêtement. Le recyclage ultérieur du produit est facilité par les propriétés thermoplastiques.

Afin de réussir le processus de filage primaire et d'obtenir des filaments de PBS présentant de bonnes propriétés mécaniques textiles, des ajustements ont dû être apportés au processus dans l'arbre de refroidissement de la DITF. Au final, il a été possible de filer des fils POY à des vitesses relativement élevées, jusqu'à 3 000 m/min, qui présentaient une ténacité d'un peu moins de 30 cN/tex lorsqu'ils étaient étirés. Les fils pouvaient être facilement transformés en tissus PBS purs. Ceux-ci ont été utilisés par FILK comme substrat textile de base pour l'enduction par extrusion, où le PBS a également été utilisé comme thermoplastique.

Des étapes de production optimisées ont permis de produire des matériaux composites en PBS ayant la structure typique du cuir artificiel. La pureté et la biodégradabilité répondent aux exigences d'un processus de recyclage fermé.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.