Récupération efficace du lithium dans les batteries en fin de vie et les déchets de production de batteries

BASF et Tenova conviennent d'une coopération à long terme pour le recyclage des batteries

BASF a conclu un accord de collaboration à long terme avec Tenova Advanced Technologies (TAT) de Yokneam, en Israël, pour son usine prototype de recyclage de batteries à Schwarzheide, en Allemagne.

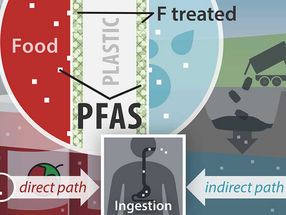

L'usine prototype de recyclage de batteries de Schwarzheide utilisera une technologie innovante pour extraire le lithium, le nickel, le cobalt et le manganèse des batteries lithium-ion en fin de vie et des déchets de production.

BASF SE

Les deux entreprises ont convenu d'optimiser conjointement le processus de recyclage hydrométallurgique, en s'appuyant sur le nouveau procédé de TAT pour la récupération et la production de lithium, qui comprend l'extraction du lithium par solvant (LiSX™) et l'électrolyse du lithium (LiEL™).

Les activités de développement du procédé comprennent des campagnes pilotes au centre de R&D de TAT et la conception et la fabrication d'une usine prototype qui sera exploitée dans les installations de BASF à Schwarzheide, en Allemagne. Le démarrage de l'usine prototype est prévu pour plus tard cette année.

Irad Rekem, directeur général de TAT, a déclaré : "Nous sommes fiers d'apporter notre expertise et nos technologies innovantes à cet effort de collaboration avec BASF pour recycler les batteries en fin de vie. Il s'agira d'un processus de recyclage qui démontrera l'efficacité de la récupération des métaux et de la production de sels de lithium basée sur l'extraction par solvant."

"L'utilisation de métaux recyclés pour la production de nouveaux matériaux de batterie peut réduire l'impact des émissions deCO2 des batteries d'environ 25 % par rapport à l'utilisation de métaux vierges", a déclaré Daniel Schönfelder, vice-président principal des métaux de base et du recyclage des batteries chez BASF. "Nous bouclerons la boucle entre les batteries en fin de vie et la production de nouvelles batteries et garantirons une empreinteCO2 exceptionnellement faible pour les métaux clés nécessaires pour répondre à la demande croissante d'eMobilité. En collaborant avec Tenova, nous pouvons évaluer de nouvelles approches pour optimiser davantage le processus de recyclage."

TAT fait partie de Tenova, une entreprise mondiale spécialisée dans les solutions durables pour la transition verte de l'industrie des métaux, et possède également une grande expérience de l'hydrométallurgie et des technologies de traitement spécifiques aux projets.

Le démarrage et l'exploitation réussis de l'usine prototype constituent une étape importante de la stratégie de BASF visant à accroître son empreinte dans le recyclage et la récupération de métaux précieux, notamment le nickel, le cobalt et le lithium.

L'investissement à Schwarzheide renforce le soutien de BASF à l'agenda de la Commission européenne en faveur d'une chaîne de valeur européenne de production de batteries et fait partie de l'" Important Project of Common European Interest (IPCEI) " approuvé par la Commission européenne le 9 décembre 2019 en vertu des règles de l'Union européenne relatives aux aides d'État. Le lancement de matériaux de batterie innovants à partir de l'usine de Schwarzheide et la recherche pour développer des matériaux de batterie de prochaine génération et le développement de processus, y compris le recyclage des batteries, sont financés par le ministère fédéral de l'économie et de l'action climatique sur la base d'une résolution du Bundestag allemand et par le ministère des affaires économiques, du travail et de l'énergie du Land de Brandebourg sur la base d'une résolution du Parlement du Land de Brandebourg dans le cadre de l'IPCEI pour les batteries : Codes de financement 16BZF101A/B.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.