Une nouvelle méthode d'impression 3D promet une impression plus rapide avec plusieurs matériaux

La méthode est 5 à 10 fois plus rapide que l'imprimante haute résolution la plus rapide actuellement disponible et est capable d'utiliser plusieurs types de résine pour un seul objet.

Les progrès de l'impression 3D ont permis aux concepteurs et aux ingénieurs de personnaliser plus facilement leurs projets, de créer des prototypes physiques à différentes échelles et de produire des structures qui ne peuvent être réalisées avec des techniques de fabrication plus traditionnelles. Mais cette technologie a encore des limites : le processus est lent et nécessite des matériaux spécifiques qui, pour la plupart, doivent être utilisés un par un.

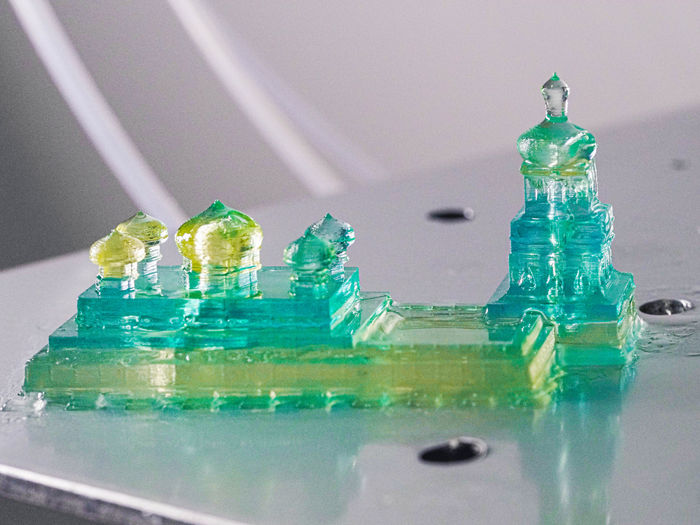

Un modèle de la cathédrale Sainte-Sophie de Kiev dans les tons bleu et jaune du drapeau ukrainien, réalisé à l'aide de la méthode d'impression 3D iCLIP, qui permet d'utiliser plusieurs types - ou couleurs - de résine dans un seul objet.

William Pan

Des chercheurs de Stanford ont mis au point une méthode d'impression 3D qui promet de créer des impressions plus rapidement, en utilisant plusieurs types de résine dans un seul objet. Leur conception, publiée récemment dans Science Advances, est 5 à 10 fois plus rapide que la méthode d'impression haute résolution la plus rapide actuellement disponible et pourrait potentiellement permettre aux chercheurs d'utiliser des résines plus épaisses avec de meilleures propriétés mécaniques et électriques.

"Cette nouvelle technologie aidera à réaliser pleinement le potentiel de l'impression 3D", explique Joseph DeSimone, titulaire de la chaire Sanjiv Sam Gambhir en médecine translationnelle et professeur de radiologie et de génie chimique à Stanford, et auteur correspondant de l'article. "Elle nous permettra d'imprimer beaucoup plus rapidement, contribuant ainsi à inaugurer une nouvelle ère de fabrication numérique, ainsi qu'à permettre la fabrication d'objets complexes et multi-matériaux en une seule étape."

Contrôler le flux de résine

La nouvelle conception améliore une méthode d'impression 3D créée par DeSimone et ses collègues en 2015, appelée production continue d'interface liquide, ou CLIP. L'impression CLIP a l'air d'appartenir à un film de science-fiction - une plateforme montante tire en douceur l'objet, apparemment entièrement formé, d'un mince bassin de résine. La résine à la surface est durcie à la forme voulue par une séquence d'images UV projetées à travers le bassin, tandis qu'une couche d'oxygène empêche le durcissement au fond du bassin et crée une "zone morte" où la résine reste sous forme liquide.

La zone morte est la clé de la vitesse du CLIP. Au fur et à mesure que la pièce solide monte, la résine liquide est censée se remplir derrière elle, ce qui permet une impression régulière et continue. Mais cela ne se produit pas toujours, surtout si la pièce monte trop vite ou si la résine est particulièrement visqueuse. Avec cette nouvelle méthode, appelée CLIP par injection, ou iCLIP, les chercheurs ont monté des pompes à seringue au sommet de la plate-forme montante pour ajouter de la résine supplémentaire à des points clés.

"L'écoulement de la résine dans le CLIP est un processus très passif - on se contente de tirer l'objet vers le haut en espérant que l'aspiration puisse amener le matériau à l'endroit où il est nécessaire", explique Gabriel Lipkowitz, doctorant en génie mécanique à Stanford et auteur principal de l'article. "Avec cette nouvelle technologie, nous injectons activement la résine dans les zones de l'imprimante où elle est nécessaire."

La résine est acheminée par des conduits qui sont imprimés en même temps que le dessin. Les conduits peuvent être retirés une fois l'objet terminé ou être incorporés au design de la même manière que les veines et les artères sont construites dans notre propre corps.

Impression multi-matériaux

En injectant séparément la résine supplémentaire, l'iCLIP offre la possibilité d'imprimer avec plusieurs types de résine au cours du processus d'impression - chaque nouvelle résine nécessite simplement sa propre seringue. Les chercheurs ont testé l'imprimante avec pas moins de trois seringues différentes, chacune remplie de résine teintée d'une couleur différente. Ils ont réussi à imprimer des modèles de bâtiments célèbres de plusieurs pays dans la couleur du drapeau de chaque pays, notamment la cathédrale Sainte-Sophie dans le bleu et le jaune du drapeau ukrainien et l'Independence Hall américain dans le rouge, le blanc et le bleu.

"La capacité de fabriquer des objets aux propriétés matérielles ou mécaniques variées est le Saint Graal de l'impression 3D", explique M. Lipkowitz. "Les applications vont des structures d'absorption d'énergie très efficaces aux objets ayant des propriétés optiques différentes et aux capteurs avancés."

Ayant démontré avec succès que l'iCLIP a le potentiel d'imprimer avec plusieurs résines, DeSimone, Lipkowitz et leurs collègues travaillent sur un logiciel permettant d'optimiser la conception du réseau de distribution des fluides pour chaque pièce imprimée. Ils veulent s'assurer que les concepteurs ont un contrôle fin sur les limites entre les types de résine et potentiellement accélérer encore plus le processus d'impression.

"Un concepteur ne devrait pas avoir à comprendre la dynamique des fluides pour imprimer un objet extrêmement rapidement", explique M. Lipkowitz. "Nous essayons de créer un logiciel efficace qui peut prendre une pièce qu'un concepteur veut imprimer et générer automatiquement non seulement le réseau de distribution, mais aussi déterminer les débits pour administrer différentes résines afin d'atteindre un objectif multi-matériaux."

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.