Matériaux par recette

Kit de poudre pour plus de flexibilité et de diversité des matériaux dans l'impression 3D

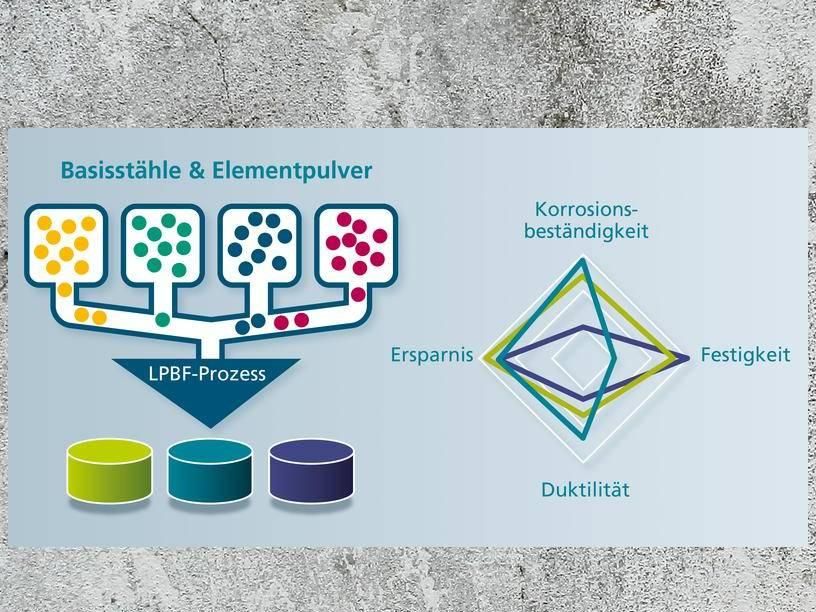

La fusion par faisceau laser à base de poudre (LPPF) est probablement le procédé de GA le plus connu et présente un grand potentiel pour les applications industrielles. Mais comment contourner la gamme limitée de matériaux pour ce procédé et élargir le potentiel du marché ? C'est à cette question que se sont attelés l'IWM de l'université RWTH d'Aix-la-Chapelle et le Fraunhofer IFAM dans le cadre du projet "LPBF powder kit" financé par l'AiF. Le résultat a été le développement d'une solution durable pour le traitement individuel et robuste de mélanges de poudres métalliques, afin que l'utilisateur puisse couvrir les propriétés du matériau souhaitées avec une petite sélection de poudres métalliques et ajuster les alliages de manière flexible.

Un petit nombre de matériaux de base conduit à de nombreuses combinaisons de propriétés des matériaux. Concept du "kit de poudre LPBF" pour l'impression 3D par faisceau laser.

Fraunhofer IFAM

L'impression 3D permet une liberté de conception maximale dans la construction et la production de composants. Ces avantages ont permis aux technologies d'impression 3D de s'imposer dans des domaines techniques tels que l'automobile ou l'aérospatiale. Toutefois, les différents domaines d'application exigent non seulement une géométrie conçue de manière optimale, mais aussi des propriétés matérielles optimisées. Cela nécessite un matériau adapté. Cependant, la recherche sur les matériaux pour la fabrication additive n'en est qu'à ses débuts. Jusqu'à présent, les matériaux qui ont été qualifiés par les fabricants d'équipements pour leurs procédés ont été largement transformés afin d'établir les différents procédés de fabrication additive dans l'industrie. Cet éventail de matériaux est plutôt restreint et ne peut être comparé, en termes de diversité, aux matériaux conventionnels, qui sont pour la plupart produits par métallurgie de fusion. Dans les procédés conventionnels de fabrication soustractive, il existe des centaines d'aciers différents, d'alliages d'aluminium, d'alliages cobalt-chrome résistants à l'usure et plus encore pour chaque application spécifique. Dans l'impression 3D, le choix parmi tous les matériaux métalliques est limité à moins de 30 matériaux, de sorte que toutes les exigences ne peuvent être couvertes.

Les bons éléments garantissent une grande diversité des propriétés des matériaux

La gamme de matériaux peut être étendue de manière ciblée grâce au "kit de poudre LPBF", qui se compose, par exemple, de poudres à base de fer avec et sans carbone, de chrome, de nickel, de molybdène et de carbure de titane. Les propriétés des matériaux fréquemment requises sont, par exemple, la résistance à la corrosion, la solidité, la dureté et la conductivité thermique. De nombreux alliages d'acier sont composés des mêmes éléments tels que le carbone, le chrome et le nickel, mais diffèrent dans leurs proportions respectives. Le processus mis au point comprend la sélection de la composition de l'alliage en fonction du profil d'exigences spécifique du matériau, la détermination de la composition de la poudre à l'aide de méthodes de simulation thermodynamique et la préparation de la poudre à l'aide de procédés de mélange et d'homogénéisation adaptés. Les paramètres optimaux du procédé sont ensuite déterminés, et le matériau est qualifié par une caractérisation microstructurale et des tests de propriétés mécaniques. Une fois la poudre mélangée, l'alliage est créé par le processus ultérieur de fusion par faisceau laser. L'énergie du laser fait fondre les particules de poudre métallique et crée l'alliage souhaité. À la fin du processus se trouve le composant fini avec des propriétés matérielles personnalisées.

Test des nouveaux aciers à outils et duplex résistants à la corrosion pour l'impression 3D

La première application concrète du projet a consisté à produire des aciers inoxydables résistants à la corrosion pour des profils de propriétés spécifiques en les alliant dans le "kit de poudre LPBF". Au cours des travaux de développement, les facteurs d'influence favorisant la formation d'un bon alliage résistant à la corrosion ont été identifiés et la qualité de l'alliage a été testée de manière orientée vers l'application. Il a été démontré que les aciers à outils et duplex résistants à la corrosion alliés selon le procédé LPBF sont plus résistants que la poudre de base respective et qu'ils ont atteint les propriétés cibles souhaitées. Un autre avantage est offert par la possibilité d'ajuster la microstructure au moyen de paramètres laser adaptés. Les différentes tailles de carbures dans la structure des aciers à outils en sont un exemple. Selon l'application, différentes tailles sont nécessaires. Avec le kit de construction de poudre développé, celles-ci peuvent être efficacement variées et transformées en composants homogènes. Les résultats de ce sous-projet peuvent être mis à disposition sur demande.

Éviter les goulets d'étranglement dans l'approvisionnement - sécuriser la production

Les entreprises qui doivent être très flexibles et fournir des clients différents avec des profils d'exigences variés profiteront tout particulièrement du projet de recherche. Il s'agit notamment des prestataires de services de production, dont la plupart sont des petites et moyennes entreprises. La production de poudres métalliques prend normalement quatre semaines. Si un producteur veut couvrir différents matériaux avec de petites quantités, les délais d'attente augmentent énormément. Une fois que les matériaux de base ont été approvisionnés, le "kit de poudre LPBF" peut être utilisé pour définir les propriétés souhaitées des matériaux et assurer la production en cas d'éventuels goulets d'étranglement dans l'approvisionnement. Les prochaines étapes de développement sont le calcul et l'ajustement automatisés du mélange de poudre pour le développement de produits spécifiques.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.