Une nouvelle technologie vise à réduire le coût de l'hydrogène.

Annonces

Des chercheurs de la North Carolina State University ont mis au point une nouvelle technique d'extraction de l'hydrogène gazeux à partir de supports liquides, plus rapide, moins coûteuse et plus efficace sur le plan énergétique que les approches précédentes.

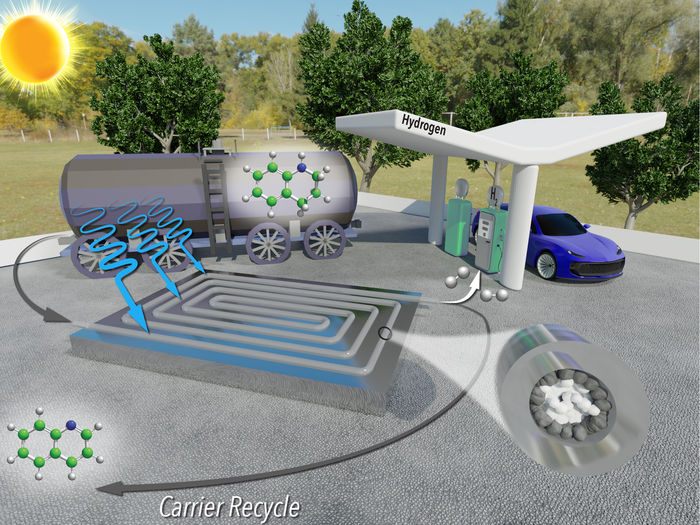

Des chercheurs de l'université d'État de Caroline du Nord ont mis au point une nouvelle technique d'extraction de l'hydrogène gazeux des porteurs liquides, plus rapide, moins coûteuse et plus économe en énergie que les approches précédentes. La technique fait appel à un photocatalyseur réutilisable et à la lumière du soleil pour extraire l'hydrogène de son support liquide plus rapidement et en utilisant moins de rhodium que les techniques précédentes, ce qui rend l'ensemble du processus nettement moins coûteux.

Milad Abolhasani, NC State University

"L'hydrogène est largement considéré comme une source d'énergie durable pour les transports, mais certains obstacles techniques doivent être surmontés avant qu'il puisse être considéré comme une alternative pratique aux technologies existantes", explique Milad Abolhasani, auteur correspondant d'un article sur la nouvelle technique et professeur associé de génie chimique et biomoléculaire à la NC State. "L'un des principaux obstacles à l'adoption d'une économie de l'hydrogène est le coût du stockage et du transport."

Le carburant hydrogène n'entraîne pas d'émissions deCO2. Et les stations de ravitaillement en hydrogène pourraient être situées dans les stations-service existantes, profitant ainsi des infrastructures existantes. Mais le transport de l'hydrogène gazeux étant dangereux, l'hydrogène doit être transporté par un vecteur liquide. L'un des principaux obstacles à cette stratégie est que l'extraction de l'hydrogène du vecteur liquide sur les sites de destination, tels que les stations de ravitaillement, consomme beaucoup d'énergie et coûte cher.

"Des recherches antérieures ont montré qu'il est possible d'utiliser des photocatalyseurs pour libérer de l'hydrogène gazeux à partir d'un support liquide en utilisant uniquement la lumière du soleil", explique M. Abolhasani. "Cependant, les techniques existantes pour y parvenir étaient laborieuses, prenaient du temps et nécessitaient une quantité importante de rhodium - un métal très cher."

"Nous avons développé une technique qui applique un photocatalyseur réutilisable et la lumière du soleil pour extraire l'hydrogène gazeux de son support liquide plus rapidement et en utilisant moins de rhodium - ce qui rend l'ensemble du processus nettement moins coûteux", explique Malek Ibrahim, premier auteur de l'article et ancien chercheur postdoctoral à NC State. "Qui plus est, les seuls sous-produits sont l'hydrogène gazeux et le vecteur liquide lui-même, qui peut être réutilisé à plusieurs reprises. C'est très durable".

L'une des clés du succès de la nouvelle technique est qu'il s'agit d'un réacteur à flux continu. Le réacteur ressemble à un tube fin et transparent rempli de sable. Le "sable" est constitué de grains d'oxyde de titane de l'ordre du micron, dont beaucoup sont recouverts de rhodium. Le liquide porteur d'hydrogène est pompé à l'une des extrémités du tube. Les particules recouvertes de rhodium tapissent la partie extérieure du tube, où la lumière du soleil peut les atteindre. Ces particules sont des catalyseurs photoréactifs qui, en présence de la lumière du soleil, réagissent avec le liquide porteur pour libérer des molécules d'hydrogène sous forme de gaz.

Les chercheurs ont précisément conçu le système de manière à ce que seuls les grains extérieurs d'oxyde de titane soient recouverts de rhodium, garantissant ainsi que le système n'utilise pas plus de rhodium que nécessaire.

"Dans un réacteur discontinu classique, 99 % du photocatalyseur est constitué d'oxyde de titane et 1 % de rhodium", explique M. Abolhasani. "Dans notre réacteur à flux continu, nous ne devons utiliser que 0,025 % de rhodium, ce qui fait une grande différence dans le coût final. Un seul gramme de rhodium coûte plus de 500 dollars."

Dans leur prototype de réacteur, les chercheurs ont pu atteindre un rendement de 99% - ce qui signifie que 99% des molécules d'hydrogène ont été libérées du support liquide - en trois heures.

"C'est huit fois plus rapide que les réacteurs batch conventionnels, qui mettent 24 heures pour atteindre un rendement de 99 %", explique Ibrahim. "Et le système devrait être facile à mettre à l'échelle ou à réduire pour permettre la réutilisation du catalyseur à l'échelle commerciale - il suffit d'allonger le tube ou de fusionner plusieurs tubes fonctionnant en parallèle."

Le système d'écoulement peut fonctionner en continu jusqu'à 72 heures avant que son efficacité ne diminue. À ce stade, le catalyseur peut être "régénéré" sans le retirer du réacteur - il s'agit d'un simple processus de nettoyage qui prend environ six heures. Le système peut alors être redémarré et fonctionner à pleine efficacité pendant 72 heures supplémentaires.

L'État de Caroline du Nord a déposé un brevet provisoire pour cette technologie.

Note: Cet article a été traduit à l'aide d'un système informatique sans intervention humaine. LUMITOS propose ces traductions automatiques pour présenter un plus large éventail d'actualités. Comme cet article a été traduit avec traduction automatique, il est possible qu'il contienne des erreurs de vocabulaire, de syntaxe ou de grammaire. L'article original dans Anglais peut être trouvé ici.